Hallo Leute!

Das hier ist eine Arbeit die zeigt wie man mit einfachen Mitteln diese Arbeiten funktional hinreichend genau ausführen kann.

Bei einem Lokbausatz englischer Herkunft stimmten die Stichmaße nicht. Hier waren Abweichungen zwischen dem Achsabständen im Rahmen und bei den Kuppelstangen festzustellen. Damit ist kein Rundlauf, geschweige denn überhaupt eine Umdrehung zu machen.

Nach Quellenstudium war klar die Achsabstände im rahmen stimmen, die der geätzten Kuppelstangen waren falsch.

Grundlagen:

Um bei einem Mechanismus mit Kuppelstangen einen einwandfreien Rundlauf zu erhalten müssen:

- die Bohrungen für die Achsabstände im Rahmen, so wie

- die Abstände der Bohrungen für die Kurbelzapfen in den Kuppelstangen

exakt übereinstimmen

Dazu:

- die Abstände der Kurbelzapfen vom Achsmittelpunkt bis Kurbelzapfenmittelpunkt alls exakt gleich sein

- Die Kurbelzapfen bei allen Rädern alle um den gleichen Winkel -meist sind es 90°- versetzt sein.

Stimmt eine der o.a. Vorraussetzungen nicht so kommt es zu unrunden Lauf und Klemmen des Mechanismus.

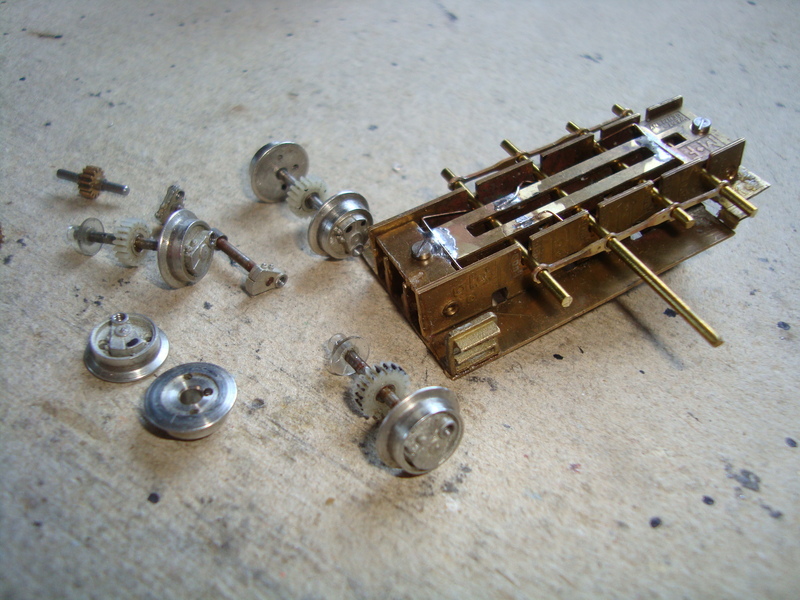

Als Beispiel hier einmal ein englischer Bausatz für eine Garrat, Achsfolge 2-6-6-2, auf Deutsch 2'C + C2':

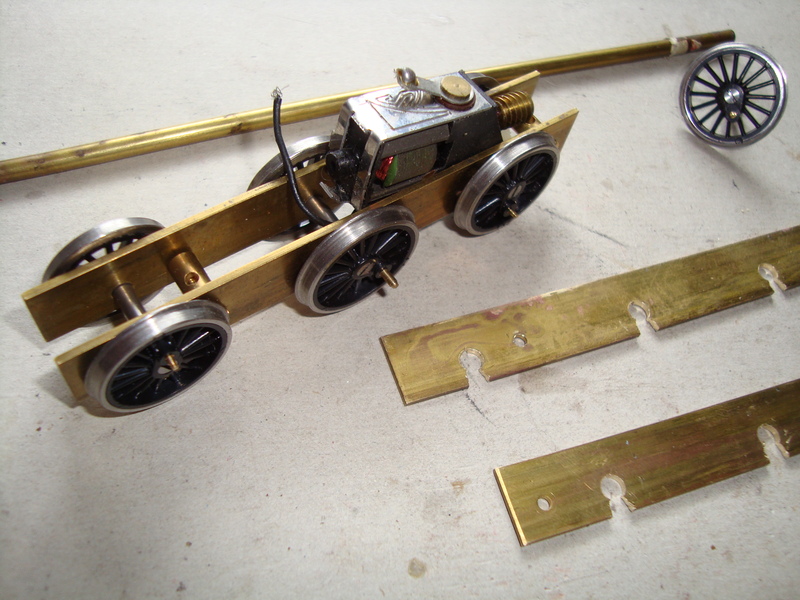

So hatte sich der Hersteller den Antrieb für eine Garrat Lok vorgestellt. Geschlossene Achslager, wobei die Räder auf den Achsen im Rahmen zu montieren sind. Des weiteren einen für diese große und schwere Lok reichlich unterdimensionierter Motor in einer Art Tatzlager.

Kleiner Exkurs: Bei den englischen Bausätzen haben die Achsenden entweder aus einer Seite eine Abflachung, die D-Form oder einen 4-Kant. Die Räder werden dann mit Stirnschrauben über ein Gewinde in der Achse aufgeschraubt. Beim Festziehen stellt sich automatisch der genaue 90° Kurbelzapfenversatz ein und besonders bei den Romford Rädern mit 4-Kant auch ein exakter Rundlauf ohne Höhen- und Seitenschlag. Diese Methode ist bei weitem besser als der reine Preßsitz auf einem glatten Achsende wie er hierzulande oft praktiziert wird.

Ein erster Schritt war die Achsbohrungen im Rahmen nach unten zu öffnen. Dazu wurden alle 4 Rahmenwangen zusammen geschraubt und so gleichzeitig durch Sägen und Feilen bearbeitet. Wurde beim Vorbild übrigens auch so gehandhabt.

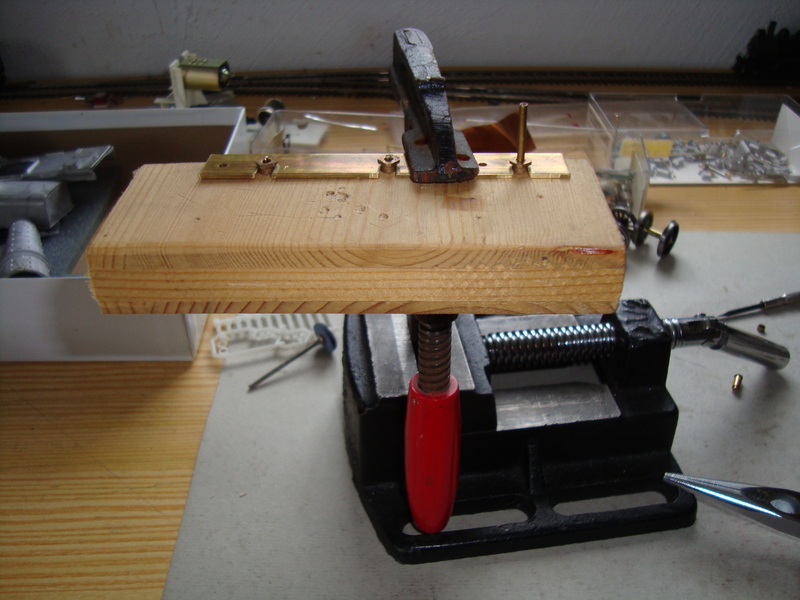

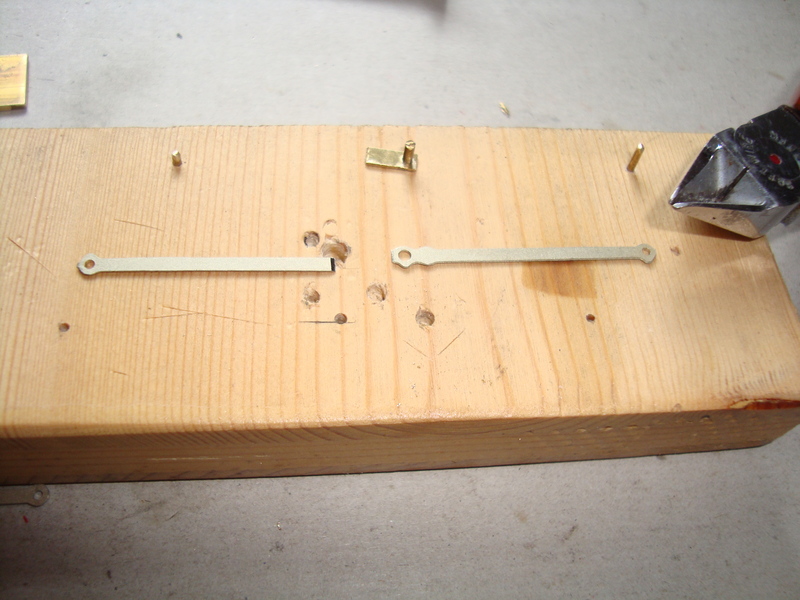

Wie auf dem Foto bei nähren Hinsehen erkennen kann, stimmen die Stichmaße nicht. Um das zu korrigieren habe ich mir eine Lehre angefertigt. Ein Stück Holz wird als Grundlage genommen. Die erste Bohrung setzt man irgendwo freihändig dort hin wo es gerade passt und schlägt dort einen Messingstift ein. Dieser Stift ist einfach ein Stück Messingfraht und man wählt praktischerweise den Durchmesser den dann die Bohrungen in den Kuppelstangen haben sollen

Die anderen Bohrungen müssen dann aber exakt sitzen. Maßgebend sind hier die Stichmaße der Achslager im Rahmen.

Um Die Differenzen der Durchmesser zwischen Achslagerausschnitten und Bohrungen in den Kuppelstangenaugen zu überbrücken habe ich hier mehrere Messingrohre und Achslagerbuchsen ineinander gesteckt. Man braucht mindestens 2 dieser Bohrbuchsen. Die erste wird jetzt auf den schon vorhandenen Stift aufgeschoben und der Rahmen als Lehre für den Abstand dort augelegt. So bekommt man ohne große Nachmesserei den exakten Abstand für das Stichmaß.

Da die Achsabstände in diesem Fall ungleichmäßig sind, müssen dann 3 Lehrstifte gesetzt werden. Sonst bei gleichmässigen Achsabständen käme man mit nur 2 Lehrstiften aus.

Hier habe ich mir das eingespannt und 3 Lagerbuchsen als Distanzhülsen genommen.

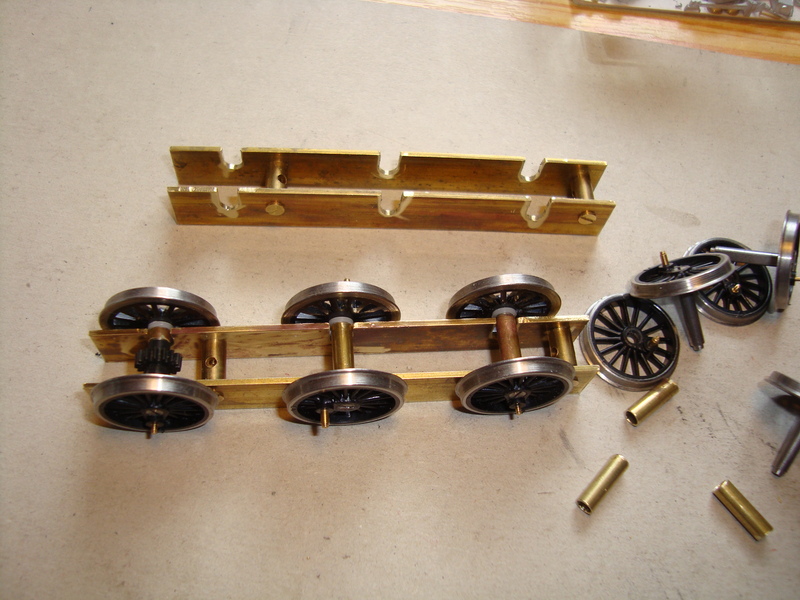

Oben die fertigen Lehrstifte, davor die 4 zu bearbeitenden Kuppelstangen aus geätzten Neusilberblech. Man beachte auch die Unterschiedlichen Bohrungsdurchmesser was bei den Stiften ebenfalls berücksichtigt wurde. Die Kuppelstangen sind von vorne bis hinten duchgehend und in dieser Form nur für starre Fahrwerke geeignet. Auf die fehlerhaften Stichmaße habe ich schon vorhin hingewiesen.

Links davon sind Stücke aus Messingblech welchen schon mit entsprechenden Bohrungen versehen wurden.

Die Kuppelstangen werden geteilt. Die Hälfte mit dem fehlerhaften Stichmaß natürlich.

Ein Stück von dem Messingblech wurd schon auf den Lehrstift aufgesteckt.

Die abgetrennte Hälfte der Kuppelstange wird mit ihrem verbliebenen Auge auf den Lehrstift aufgesteckt und das andere Ende oben auf das Blech gelegt. Eine Fixierung wäre angebracht.

Dann wird gelötet. Noch einmal, Löten von Elektronikbauteilen und Löten von mechanischen Bauteilen sind 2 verschiedene Paar Schuhe. Hier bei der Mechanik muß man reichlich Löthilfsmittel wie z.B. Lötfett nehmen um eine mechanisch belastbare Verbindung zu bekommen.

Das so angelötete neue Auge der Kuppelstange wird dann bearbeitet damit es auch optisch die Form bekommt die man sich wünscht. Ob durch fräsen, feilen oder schleifen ist egal, aber die äussere Kontour sollte sich den vorhandenen Enden richten.

Damit ist hier sowohl die Kuppelstange gelenkig unterteilt als auch gleichzeitig das Stichmaß korrigiert worden.

Ersteres ist Voraussetzung für eine Federung, rsp. Allradauflage, zweites ist wichtig um einen runden gelichmässigen Lauf der Lok zu gewährleisten.

Als weiteres Beispiel eine andere Lok als Auftrag, dieses kleine Ding hätte mich fast zur Verzeifelung getrieben.

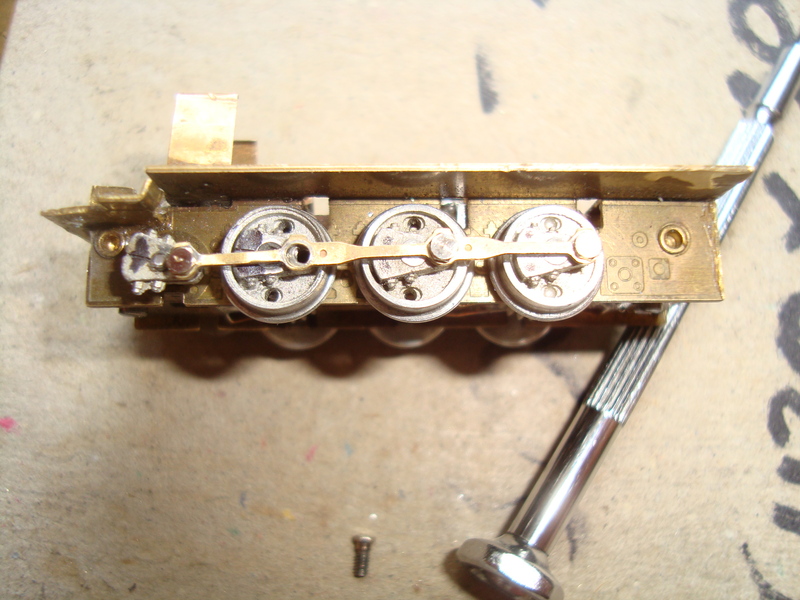

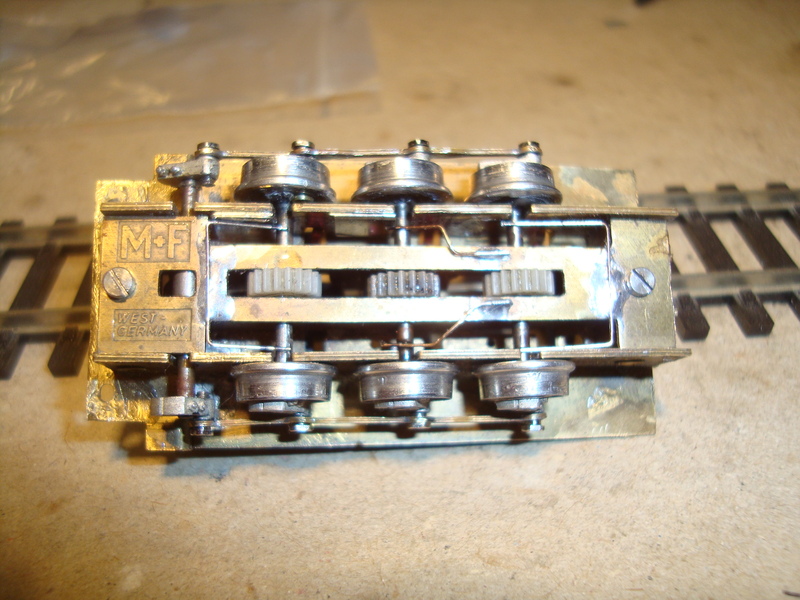

So kontrolliert man ob die Stichmaße von Rahmen und Kuppelstangen übereinstimmen. Hier stimmte die Stichmaße zwar, aber die Lok wollte absolut nicht rundlaufen.

Es handelt sich um eine HF130C in Normalspurausführung von der bekannten Firma Murks & Fummel. Man hatte seitens des Hersteller für den Antrieb auf alle Radsätze eine Zahnradkette vorgesehen und die Kuppelstangen sollte nur zur Dekoration mitlaufen und auch noch ganz nebenbei die Blindwelle mitnehmen die keine Zahnradverbindung hatte. Eine Allradauflage war hier nicht bestellt, nur die Herstellung eines runden Laufs.

Das Getriebe war jedoch zu ungenau gefertigt, so hatte man am Ende der Zahnradkette soviel Spiel, daß man den betreffenden Kuppelradsatz ohne weiteres um etwa 90° drehen konnte bis die Zahnradkette wieder kraftschlüssig war. Die Lögelbohrungen und horizontalen(!) Langlöcher waren nicht groß genug, so kamen sich Zahnradkette und Kuppelstangen gegenseitig ins Gehege und der Mechanismus klemmte fest. Q.e.d. Was zu beweisen war.

Also musste eines von beiden gehen und ich habe mich wegen der ungenauen Zahnradkette gegen diiese entschieden. Nur die Kuppelstangen sollten hier die alleinige Kraftübertragung übernehmen.

Dafür wurden in die Langlochlögelbohrungen Messingbuchsen eingelötet um eine exaktere Mechanik daraus zu machen.

Danach wollte der Apparat aber immer noch nicht so richtig rundlaufen. Ich habe Stunden damit zugebracht den Fehler zu suchen und meine eigene Arbeit zu überprüfen.

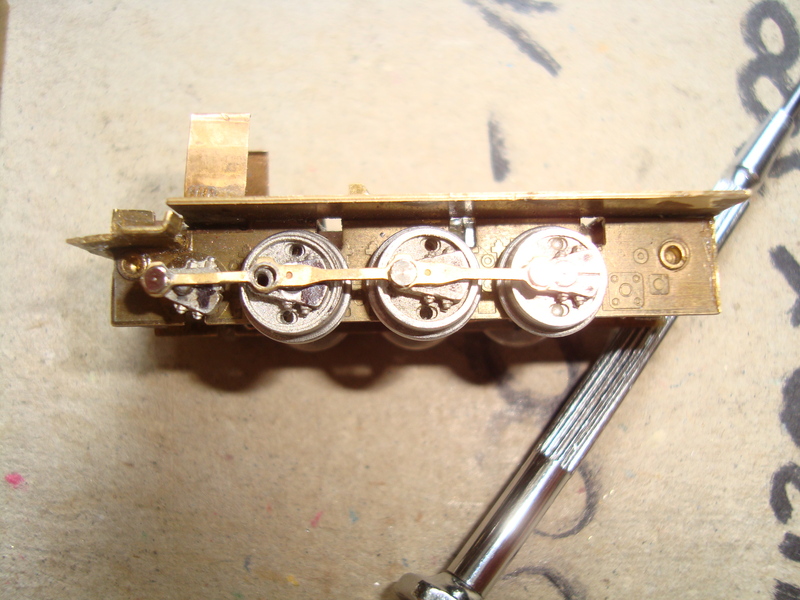

Am Ende war es noch dieser Fehler der übrig geblieben ist. Man beachte die Stellung der Bohrung im Radkörper in Relation zur Bohrung in der Kuppelstange. Hier stimmt der Kurbelkreisdurchmesser bei diesem einen Rad nicht.

![]() Wie hieß die Firma noch einmal? Spätestens jetzt wieder eine nachhaltige Bestätigung.

Wie hieß die Firma noch einmal? Spätestens jetzt wieder eine nachhaltige Bestätigung.

Nach der Korrektur des Kurbelkreismaßes lief dieses Fahrwerk dann wohl das erste mal in seinem Leben rund.

Edit: Bilder wiederhergestelllt, Beitrag teilweise neugeschrieben und ergänzt.