Hallo!

Thomas S. und Lutz K.

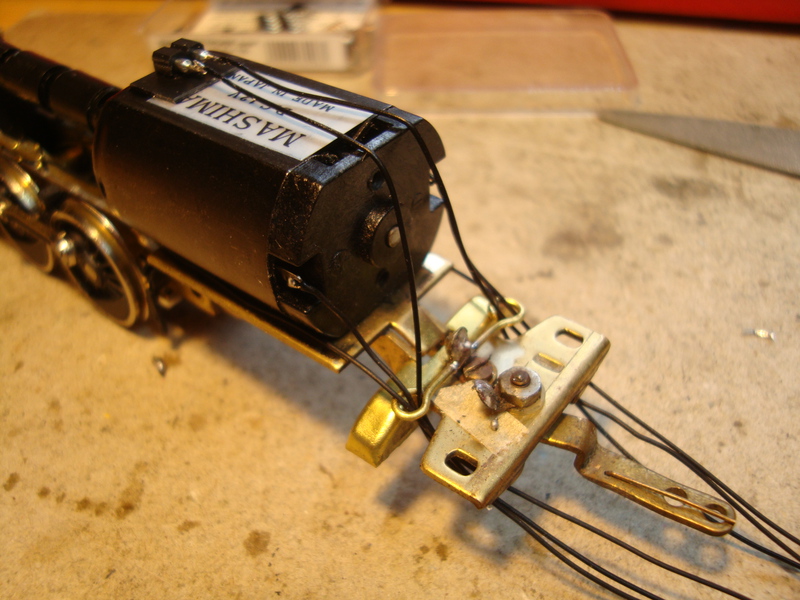

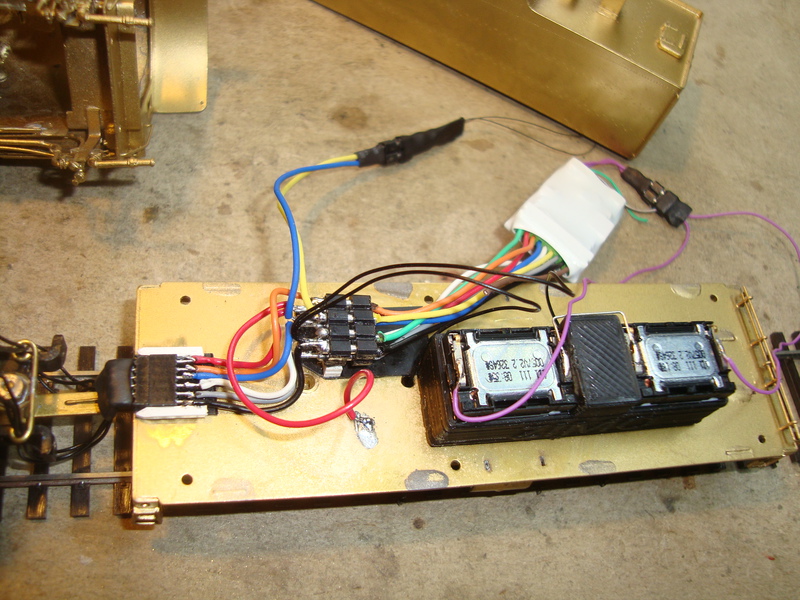

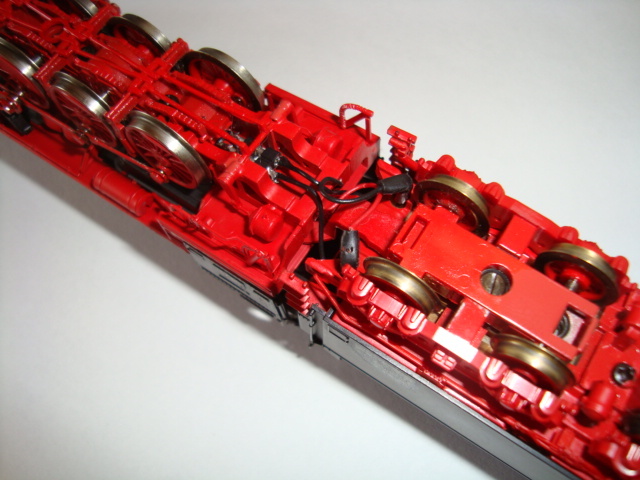

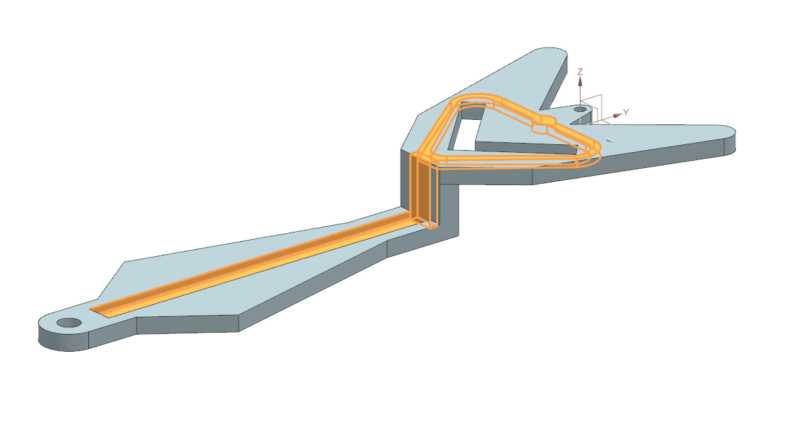

Die technisch unterschiedlichen Lösungen haben allesamt einen Nachteil; sie brauchen Platz im Triebfahrzeug.

Nur minimierungen des Platzbedarfs durch normierte Steckschnittstellen, gedruckte Schaltungen und eine elek-

tronische Lösung können erfolgreich sein.

MfG