Hallo zusammen,

Auf die Gefahr hin, dass außer mir niemand im Forum auf die Idee kommt sowas nachzumachen, will ich doch meine Bemühungen hier dokumentieren.

Als ehemaliger Dreileiterfahrer stehe ich ja schon länger vor dem Dilemma meine Lok's im Fremo nicht mehr fahren zu können. Zumindest nicht in den Gruppen in denen ich mich bewege. OK, Fremo-Puko wäre natürlich eine Alternative. Aber gut. Angeregt von unserem letzten Harz-Treffen, bei dem ein solches Modul zum Einsatz kam, habe ich mal versucht eine Mehrsystemweiche zu bauen, die neben den Zweileiter Standard Radsätzen (NEM,RP) auch mit NEM340 Radsätzen klar kommt. Weichen Walter bietet zwar die Umbausätze für Weinert Weichen an, aber jetzt habe ich hier Tillig EW3 und EW5 Weichen, die ich für meine Vorhaben gerne genommen hätte. (Code 83)

Walter winkt bei den Tillig Weichen nicht ohne Grund ab. Hier ist bei den NEM340 Radsätzen nämlich ein exaktes Radsatzinnenmaß von 14,3mm (+/-1/10mm) entscheidend. Davon hängt ab, ob das Rad auf den Kleineisen aufsetzt und an den Radlenkern hängen bleibt, oder aber einwandfrei darüber fährt. Die Praxis zeigt aber, dass die Radstzinnenmaße zwischen 14,0mm bis 15,0 mm liegen. Mittelwert 14,6mm (Out of the box).

Die EW5 ist da relativ unkritisch und verkraftet auch noch 14,6mm Radsatzinnenmaß. Die EW3 verzeiht da allerdings rein gar nichts. Letztendlich kann ich aber sagen, dass 14,3mm optimal sind und ohne Knurren und Murren auch auf der EW3 gefahren werden können.

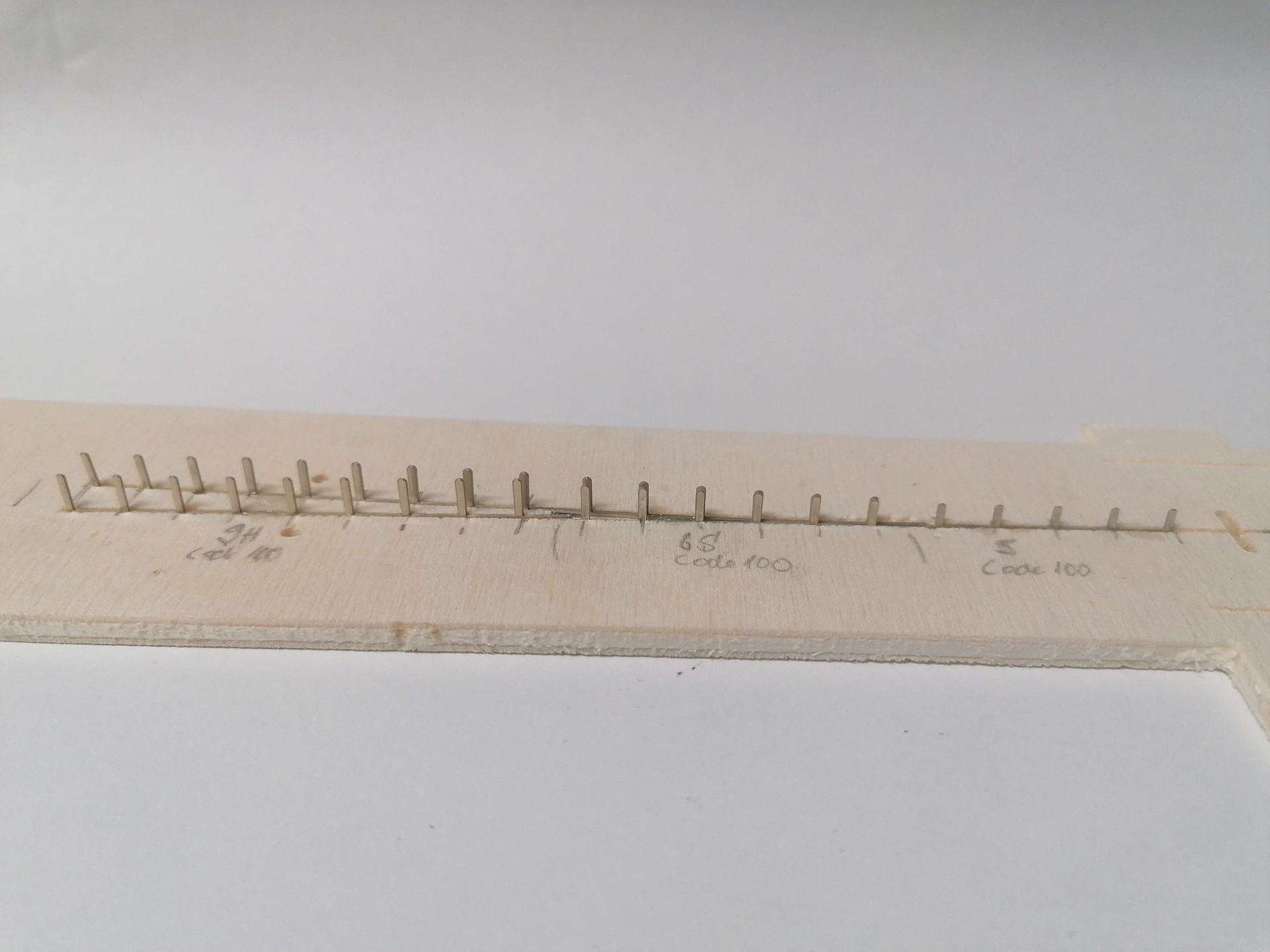

Damit könnte ich meine Loks im Keller fahren lassen und die Module trotzdem ganz normal im 2L-Fremo einsetzen. Gesagt getan und ans Konstruieren gesetzt. Mir erschien es am Besten, die Weiche auf ein Grundbrettchen aufzubauen, was mit 4mm dem normalen Schotterniveau entspricht. Das ist auch notwendig, da ohne diese Vorlage die exakte Position der Mittelleiter nicht sauber zu montieren ist. Erschwerend kommt hinzu, dass Walter keine passenden Mittelleiter für die Code 83 Weichen von Tillig anbietet. Dadurch würden, bei Verwendung der Code100 Mittelleiter, die Pukos zu weit über die Schwellenoberkante hinausragen. Andersherum, bei Verwendung der Weinert Mittelleiter, wären die Pukos zu kurz. Hier schafft die tiefe der Fräsnut für die Mittelleiter Abhilfe. Damit kann man die Code100 Mittelleiter durch die Nuttiefe an Code83 Gleise anpassen. Die Nut muss exakt 8/10mm tief sein, damit das Weinert Mittelleiterniveau erreicht wird. Soweit so gut. Das fertige Brettchen sieht dann so aus:

Multiplex Birke ist wieder einmal das Holz der Wahl. Oben in Multiplex, unten in Pappel. Pappel taugt wirklich nur als Schrankrückwand. Wie mein seeliger Vater immer zu sagen pflegte. Neben den Nuten für die Pukos habe ich auch gleich die Nuten für die Ausrichthilfe mit eingefräst. Ist, wie sich rausgestellt hat, bei der Weichenmontage ein echter Vorteil.

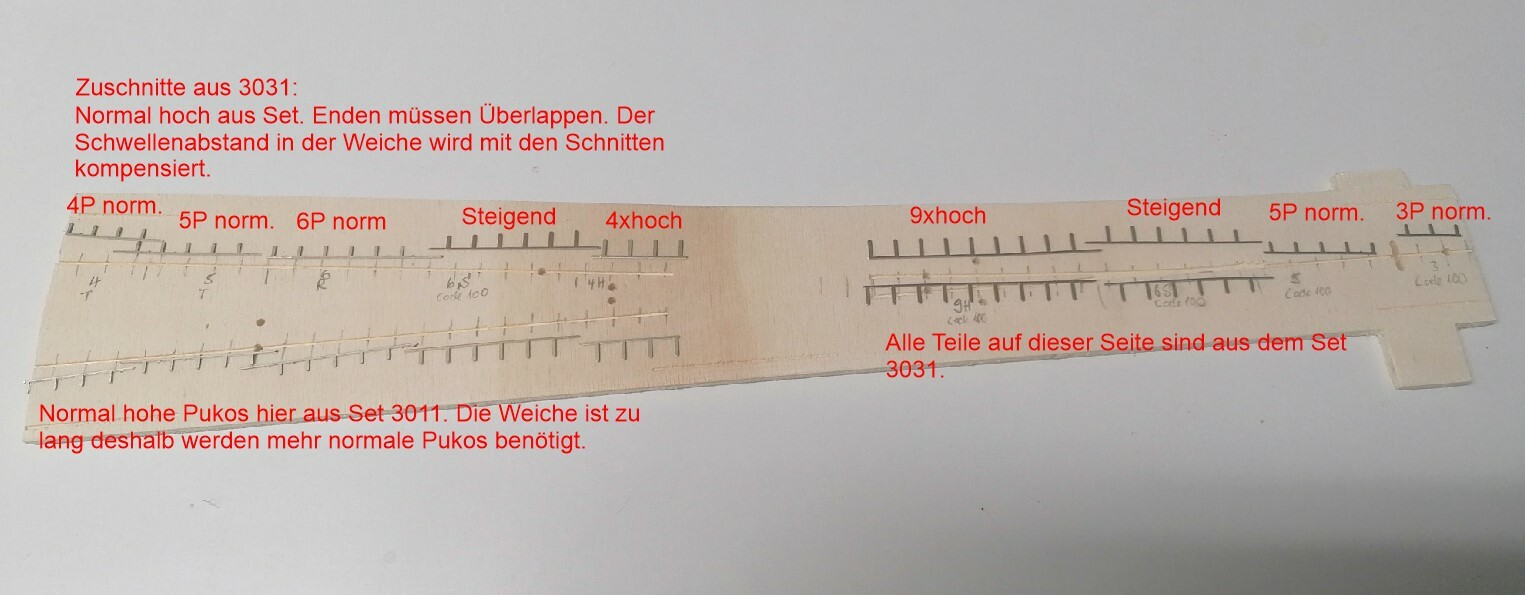

Für die Montage der Pukos wird die Weiche auf das Brett gelegt und dann die Schwellenposition übertragen. Weinert Weichen haben neben einer flacheren Schwelle auch einen anderen Schwellenabstand. Leider muss man hier die Pukobänder anpassen. Das Ganze sieht dann so aus. Ich war so frei und habe die Artikelnummern von Walter mit an die Zeichnung geschrieben. War ein ziemliches Gefrickel und das möchte ich dem geneigten Bastler abnehmen.

Der Rest ist keine große Sache. Die Pukos werden einfach zugeschnitten und in die Nut gesteckt. Dabei ist darauf zu achten, dass die Fragmente überlappend eingesteckt werden. Die Überlappung verlötet man und hat somit eine saubere elektrische Verbindung.

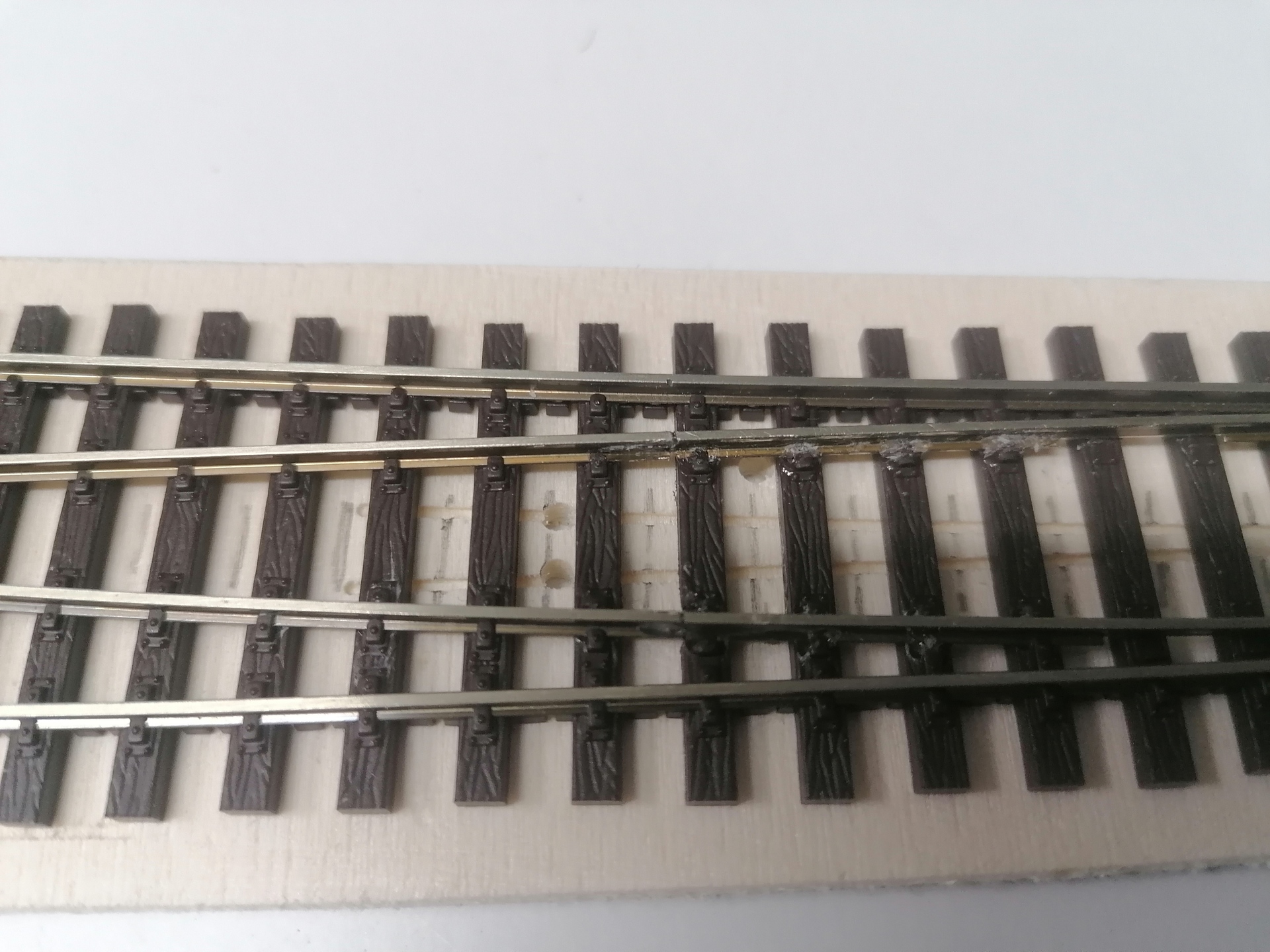

Egal welche Weiche man nimmt (hier haben wir eine EW5) ist es notwendig ,die Mittelschienen der Weiche zu modifizieren. Aufgrund der "großen" Radien wird die Mittelschiene zwangsläufig zum Mittelleiter. Ist aber keine große Sache, es sind nur zwei Trennschnitte notwendig. Hier ein Bild des ersten Versuches, da habe ich es mit dem Kleber etwas zu gut gemeint. Die Isolierung der Trennstelle mache ich immer mit normalem Papier was ich in die Schnittfuge stecke. Das wird dann mit Sekundenkleber getränkt und nach dem Aushärten beigeschliffen. Isoliert super, ist hochfest und sieht nach dem lackieren niemand mehr. Die Mittelschiene kann man ebenfalls von unten auf den Schienenstühlen ankleben. Das ist bei der EW5 besonders am Übergang zur Stellschiene notwendig.

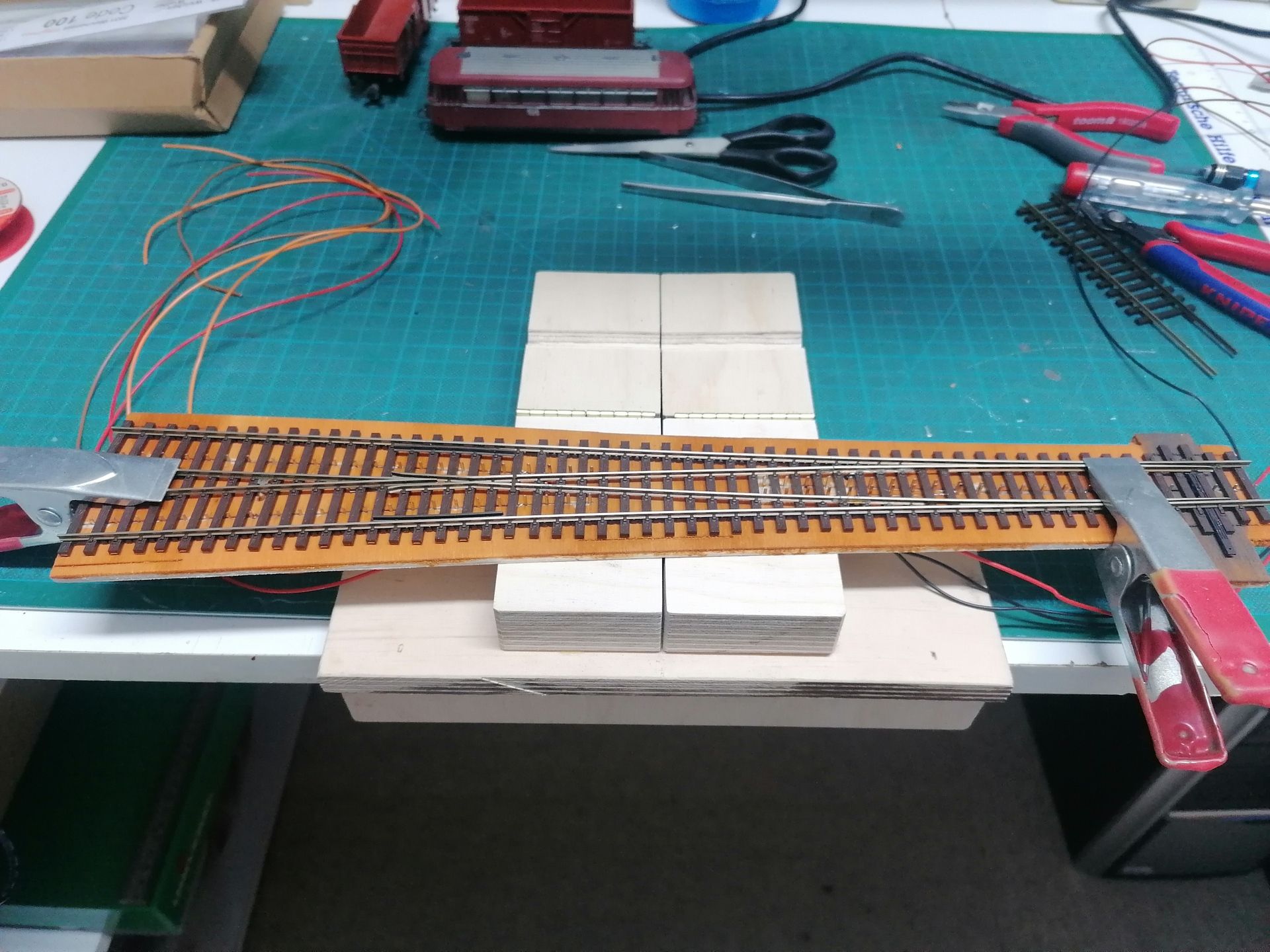

Dann gilt es Kabel anzulöten. Sind ein paar ganz viele Kabel, soll es doch eine Multisystemweiche sein. Die elektrische Ansteuerung ist nichts kompliziertes und kann auf der Seite von Weichen Walter nachgelesen werden. Da sind wie überall der Phantasie und dem elektronischen Können keine Grenzen gesetzt. Das fertige Stück (der Prototyp) sah dann so aus. Wie man im Hintergrund erkennen kann habe ich das Ding dann mit meinem uralt Märklin VT95 getestet. Passt.

Mit Sekundenkleber wird die Weiche schlussendlich auf dem Schotterbrett verklebt. Sieht am Ende aus wie eine Märklin K-Weiche, nur wesentlich besser. Was ich nicht zu erwähnen brauche ist die Stellschwelle. Hier noch im Original, bei den anderen Weichen von Weinert. Die Tillig Stellschwelle ist ein für den vorzeitigen Ausfall konstruiertes Labberding. (Man verzeihe mir die abwertende Bemerkung)

Tja, soweit mein Versuch dem Traum, meine Dreileiterloks im Keller zu fahren, näher zu kommen.

Viele Grüße

Thomas