Den Fremomitgliedern hier im Forum wird dieser Beitrag wahrscheinlich bekannt vorkommen, habe ich ihn bereits im Juni 2014 in der vereinsinternen Postille „hp1-online“ eingestellt. In den Parallelforen kocht von Zeit zu Zeit immer mal wieder das Thema „Kleben von Resingebäuden“ hoch. Gar nicht uneitel und durchaus sendungsbewusst, möchte der hier mitlesenden, ungleich größeren, Gast-Forenkommunity meine Methode vorstellen, mittels derer ich meine Resin- Bausätze, vornehmlich „Müllers-Bruchbuden“, erstelle. Meine Methode weicht deutlich von den empfohlenen Standards ab, kommt aber zu den gleichen schönen Ergebnissen.

Nun denn:

Ich gebe es ja zu: Freunde fürs Hobbyleben werden wir wohl nicht, der Sekundenkleber und ich! Bei mir strebt er immerzu danach, mir zu beweisen wofür er einst entwickelt worden ist: Zum schnellen Verkleben von menschlichem Gewebe bei Operationen. Und das tut er! So gut, dass mir die Augen tränen. Auch bei Metallverbindungen tut er seinem Namen alle Ehre: Er klebt eine Sekunde, und das war es dann auch! Vielleicht mache ich irgendetwas falsch, vielleicht sogar alles, im Umgang mit dem „Super-bond“.

Aber es gibt ja Alternativen bei vielen Anwendungsprojekten. Eine davon möchte ich hier vorstellen: Heißkleben beim Zusammenbau von Resin-Bausätzen.

Angefangen hatte es vor einigen Jahren mit dem Bau eines HEICO-Modells, bei dem das lange, große Dach meinen Sekundenkleberexperimenten erfolgreich Widerstand leistete. Was bei den Wänden mit wenigen cm Klebenähten noch einigermaßen gelang, versagte angesichts der 20 cm langen Dachnaht vollständig. Frusterfüllt griff ich zur Pistole! Und siehe da: In wenigen Minuten war das Doch komplett im richtigen Winkel zusammengefügt! (Ach ja: Bilder davon habe ich keine, die das dickitale Knipsen war noch nicht erfunden.) Ich habe das Gebäude an einen durchaus kritischen Bekannten weitergegeben der es für „gut“ befunden hat.

Auf ein Neues!

An diese positive Erfahrung dachte ich zurück, als ich vor einiger Zeit wieder Resin-Gebäude vor mir liegen hatte: Die Bruchbuden von Müller. Ich fügte mich der Bauanleitung: Sekundenklebr, gern als Gel, da bleibt einwenig Zeit zum Ausrichten der Bauteile. Ich mache es kurz: Meine desaströsen Erfahrungen mit dem Kleber wiederholten sich! Aber kein Frust mehr weiterhin! Die nächsten Bausätze der Schuppen und Buden wurden gleich mit der Pistole gefügig gemacht!

Meine Methode, Resingebäude mit Heißkleber zu erstellen.

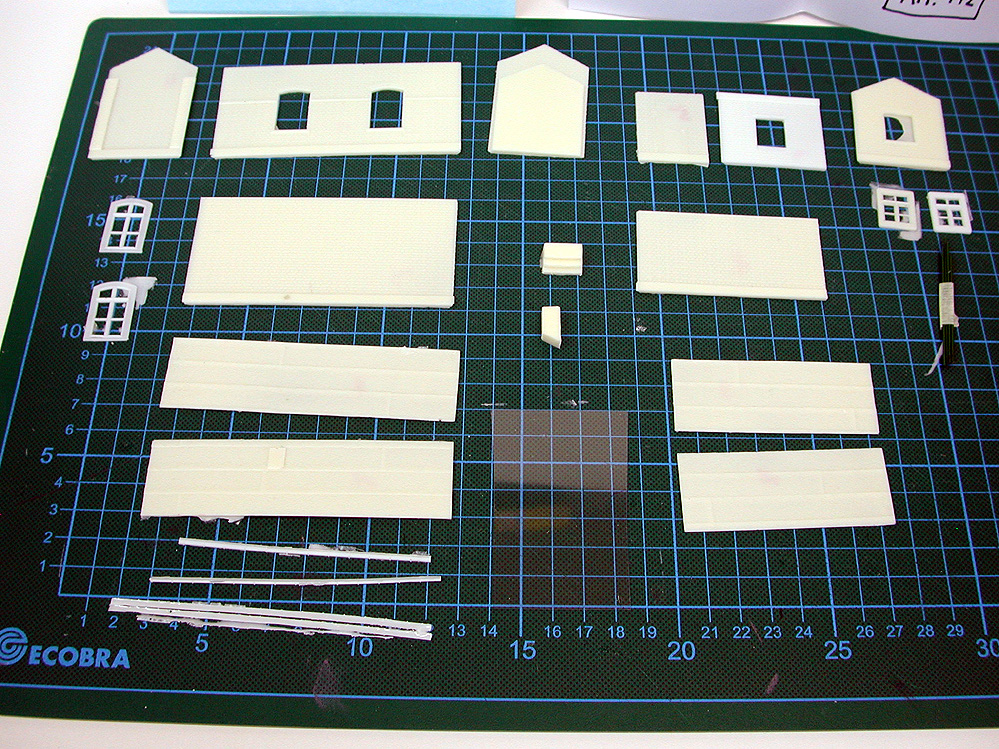

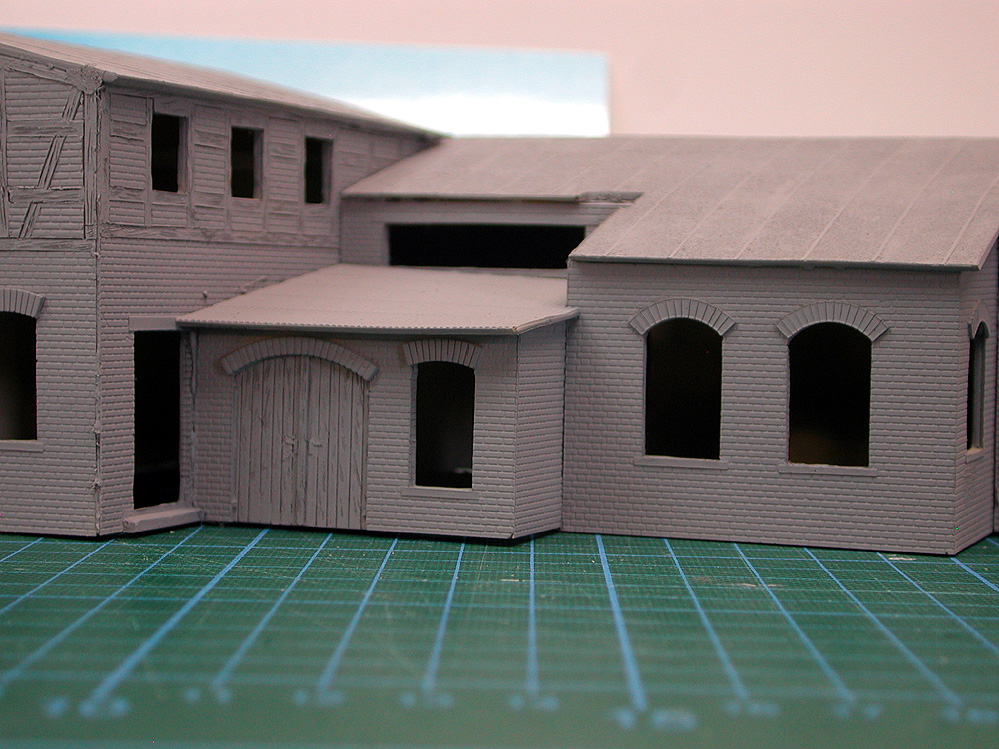

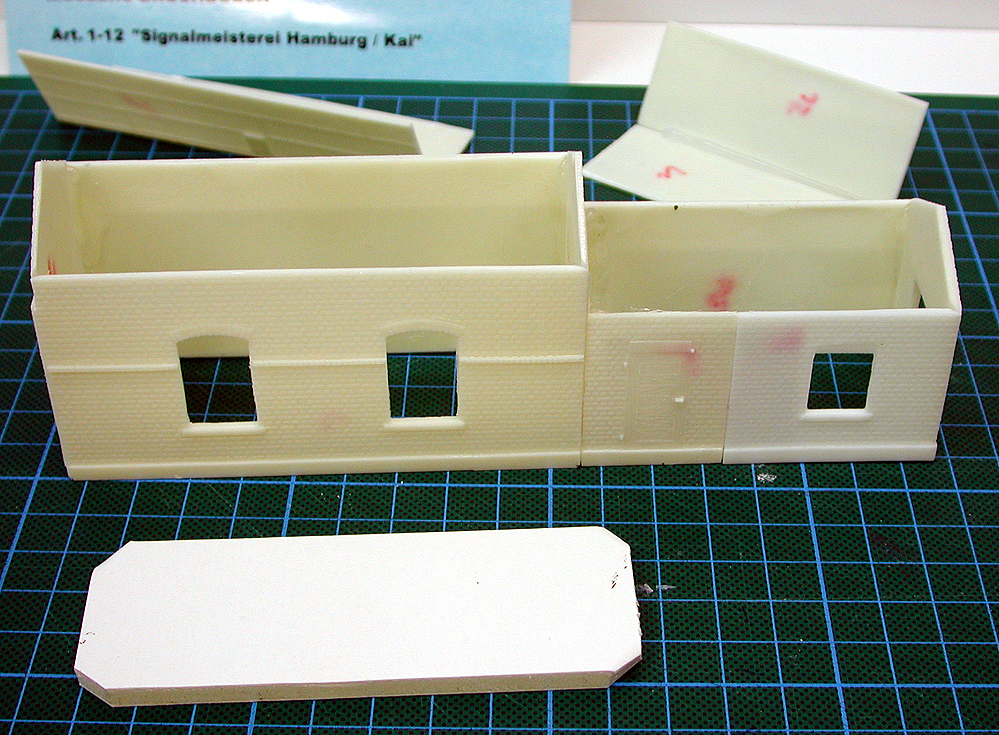

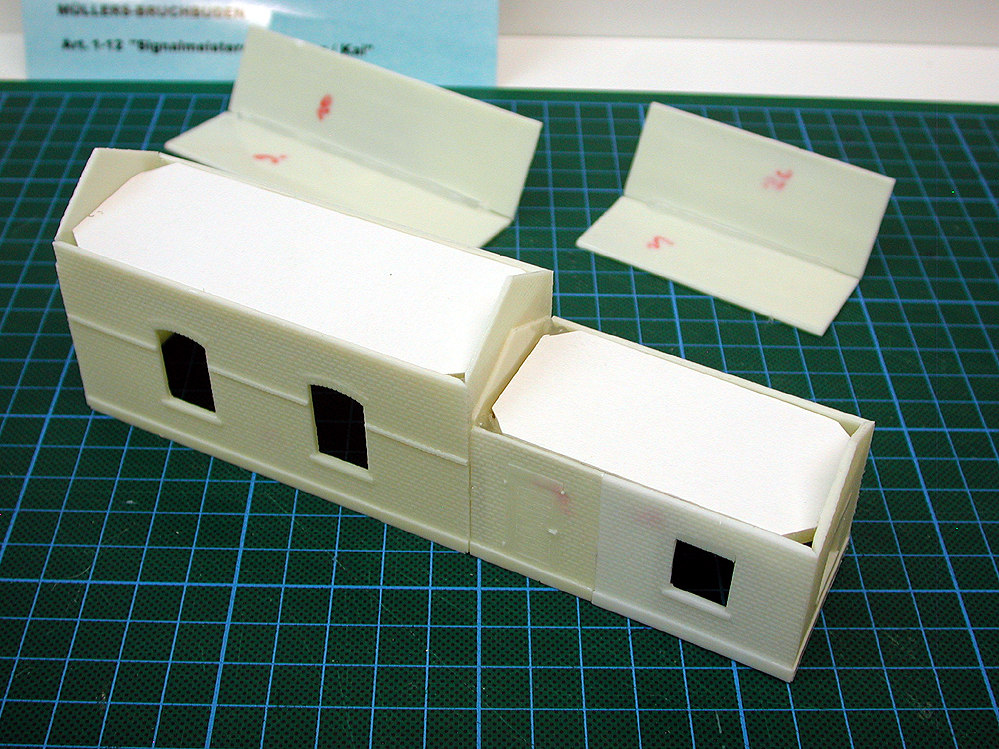

Zunächst möchte ich die Einzelteile der „Bahnmeisterei“ von Müllers Bruchbuden vorstellen:

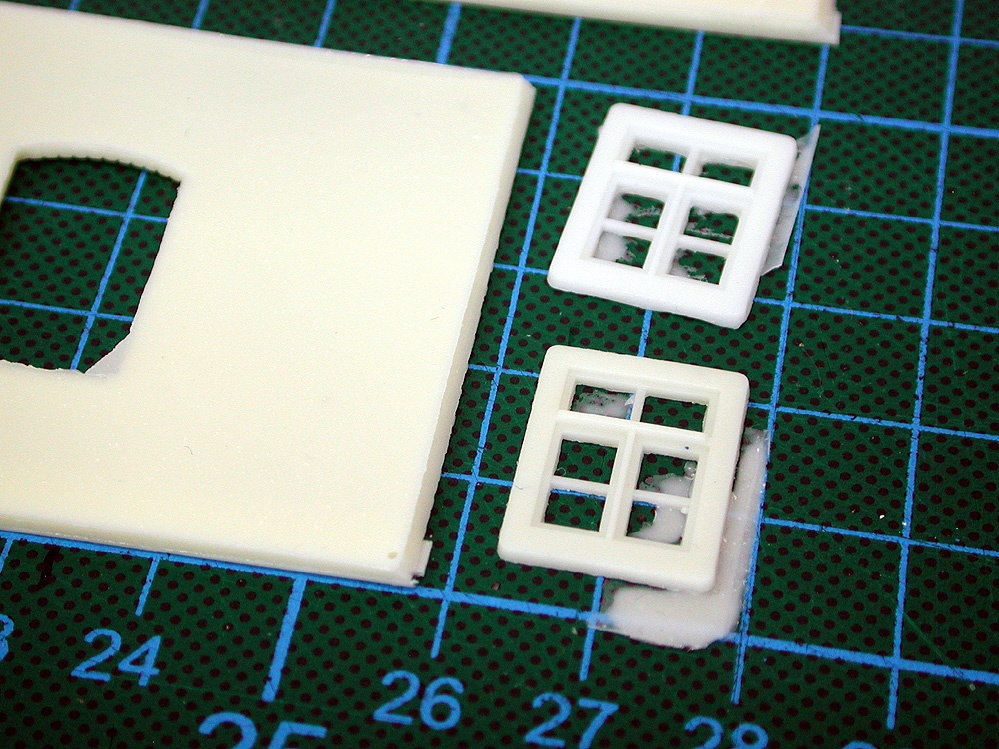

Im Gegensatz zur Bauanleitung, die das Schleifen der ungleichmäßigen Rückseiten der Resingussteile für unnötig erachtet, gehe ich dort mit grobem Nassschleifpapier (60er) zur Sache: Das schafft was weg! Meist müssen sowieso die „Schwimmhäute“ bei den Fenstern und Durchbrüchen beseitigt werden und machmal sind auch die Kanten wegen „übergeschwapptem“ Resin zu bearbeiten

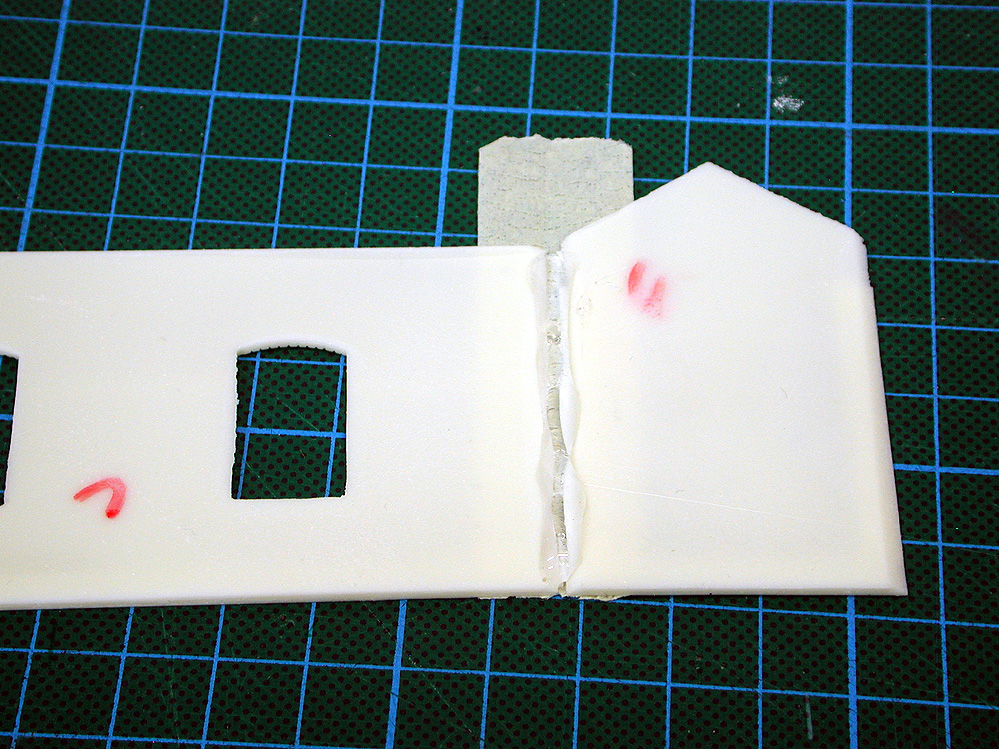

Beim Schleifen nehme ich mir auch die Gehrungskante der Mauern vor: Durch einfaches Schräghalten bei den Schleifbewegungen bringe ich die Kanten unter 45°; hier soll später der Heißkleber den Spalt ausfüllen.

Nach dem Abspülen des Schmirgelrückstandes und gutem Trocknen sind die Teile nun bereit zur heissen Vereinigung, Das geschieht aber nicht „freihand“.

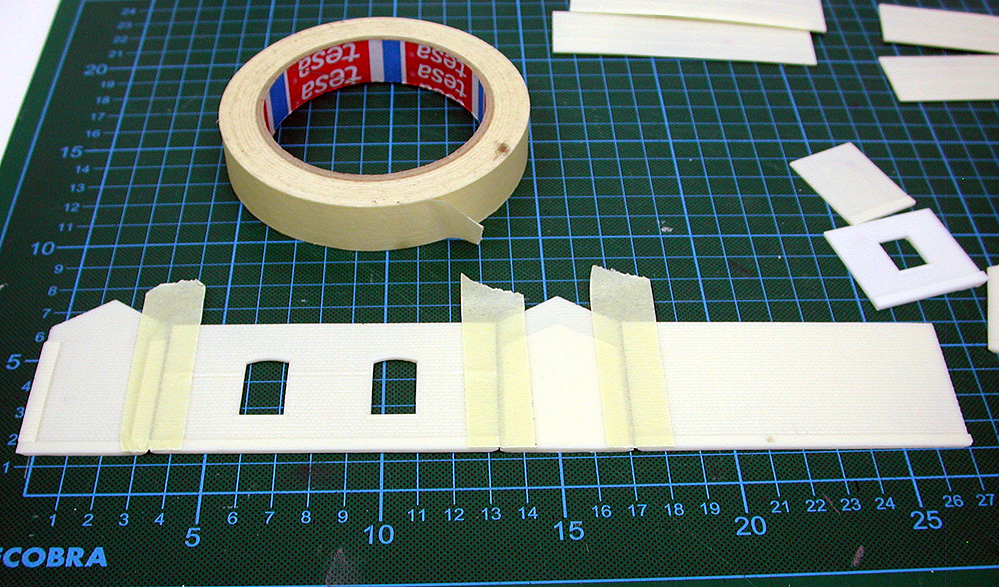

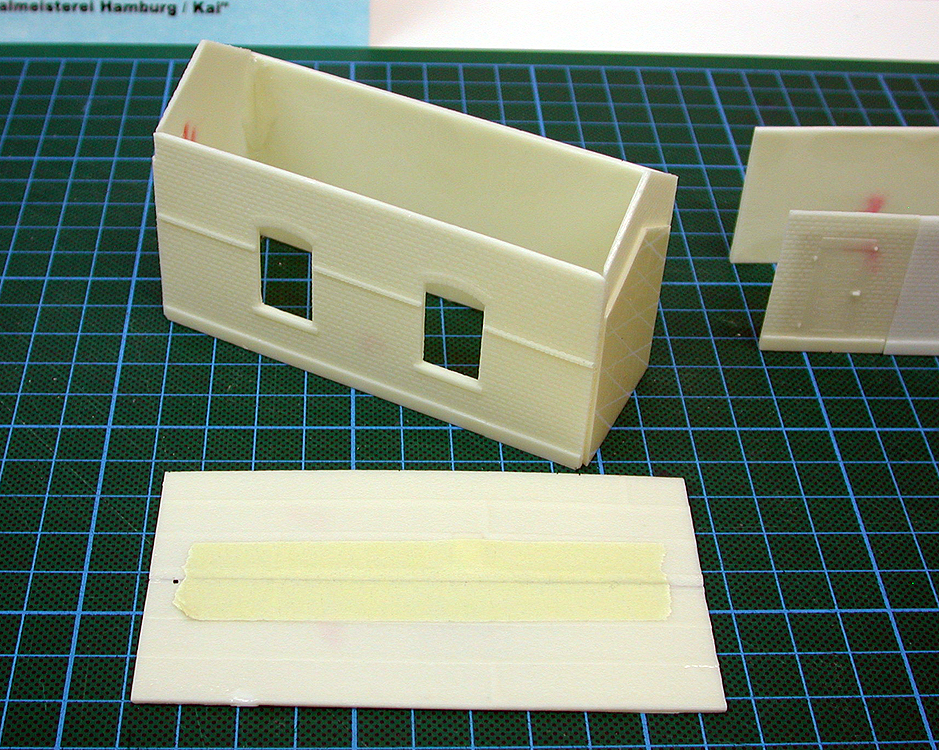

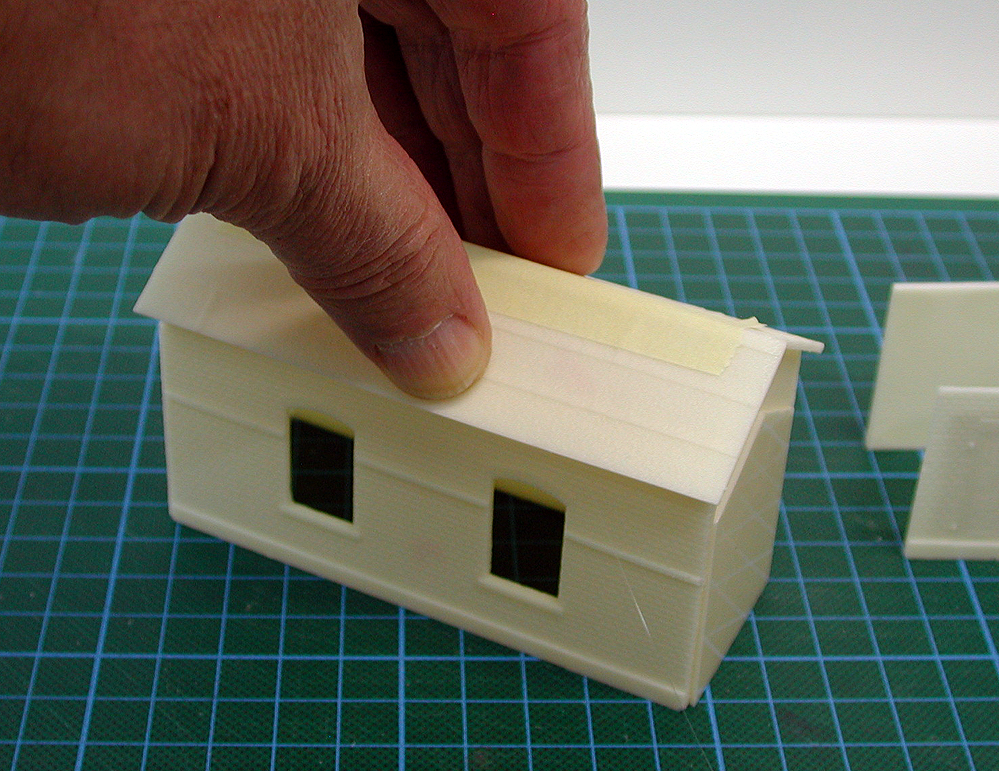

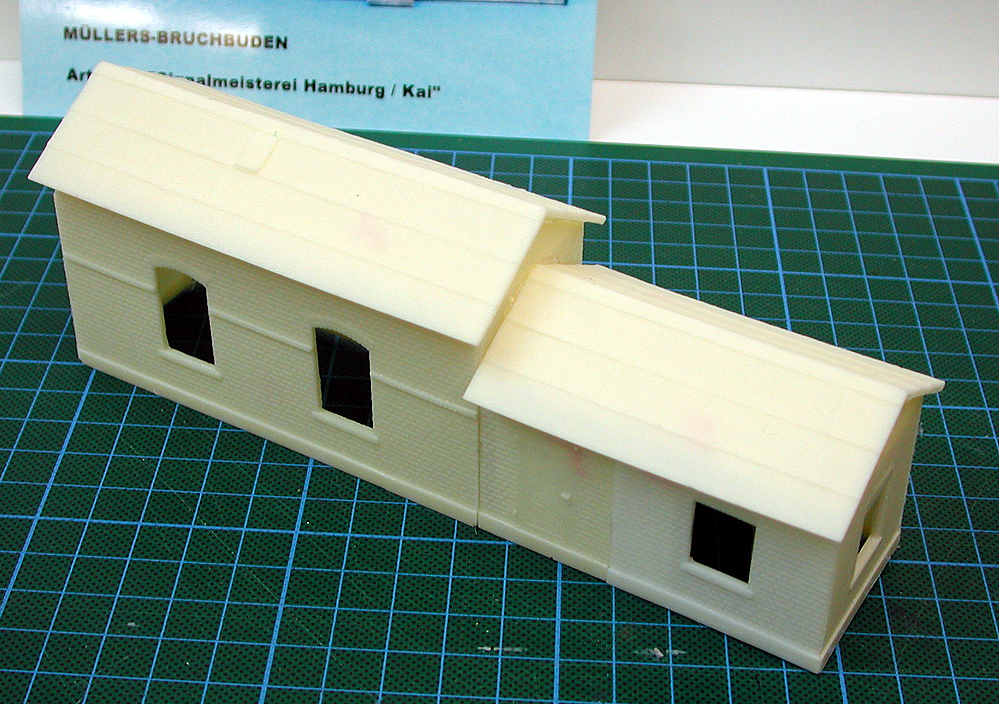

Ich verklebe die (meistens) vier Wandteile zunächst auf der Vorder-(Sicht-)seite mit Tesakrepp. (Der preiswerte „Malerkrepp“ aus den Angebeoten der Baumärkte klebt zu wenig!) Eine Schneidmatte und ein Lineal als Anschlag sind die Garantie für gerade Kanten und Ecken damit das Gebäude später nicht schief steht und wackelt. Und durchlaufende Mörtelfugen lassen sich so auch einrichten.

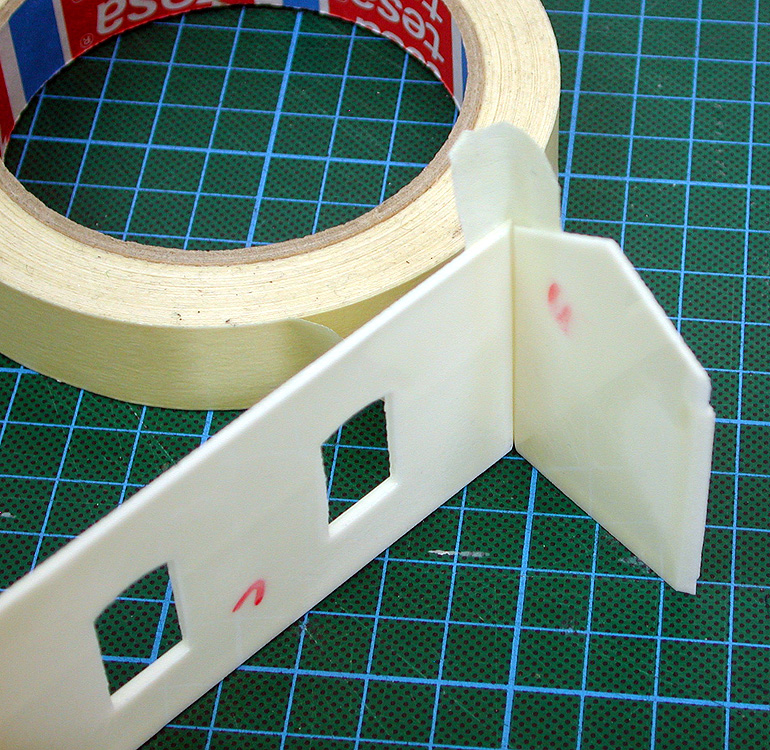

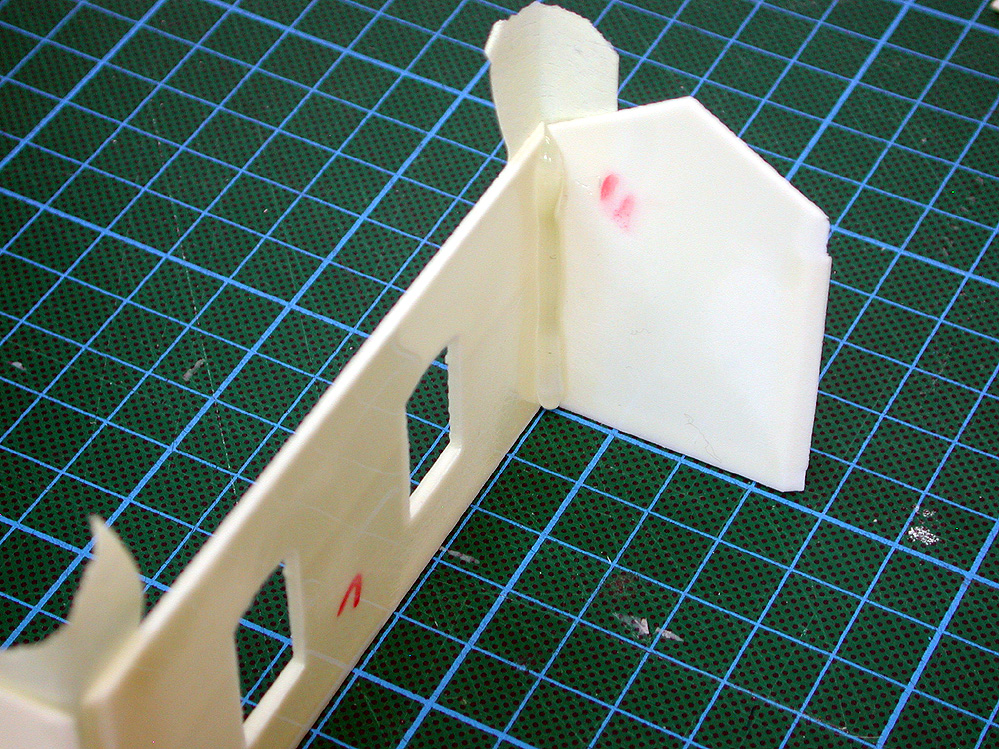

Nun knicke ich die tesaverklebten Teile und bringe die Wandteile in die zukünftigen Positionen. Man merkt dabei, wie dicht die einzelnen Wandteile in den Winkeln zusammengezogen werden.

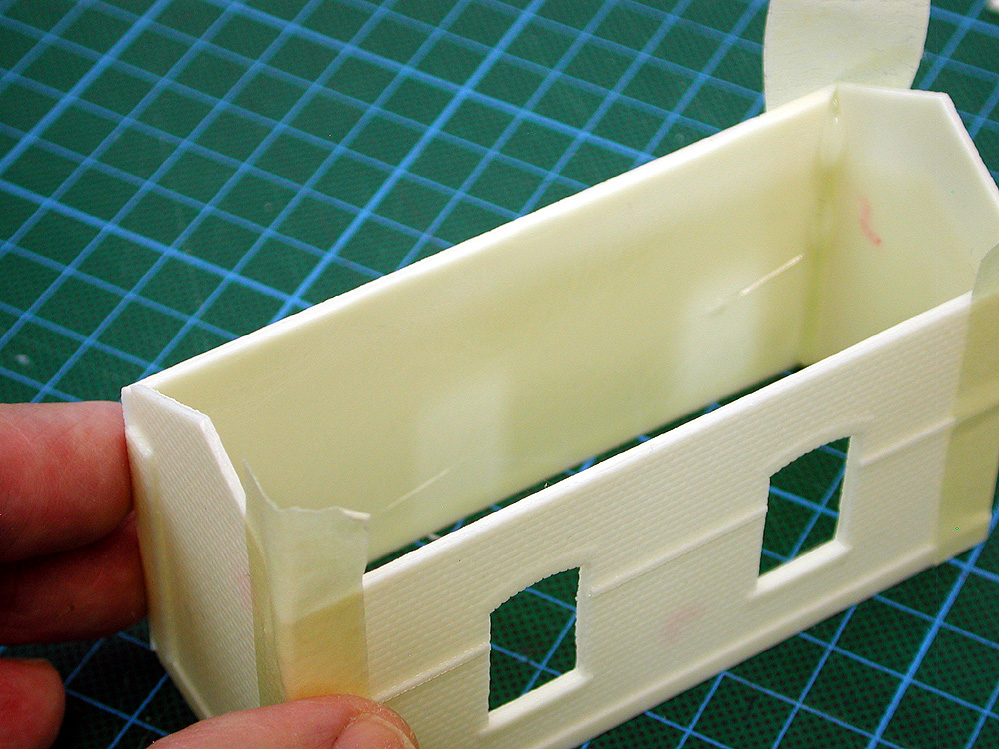

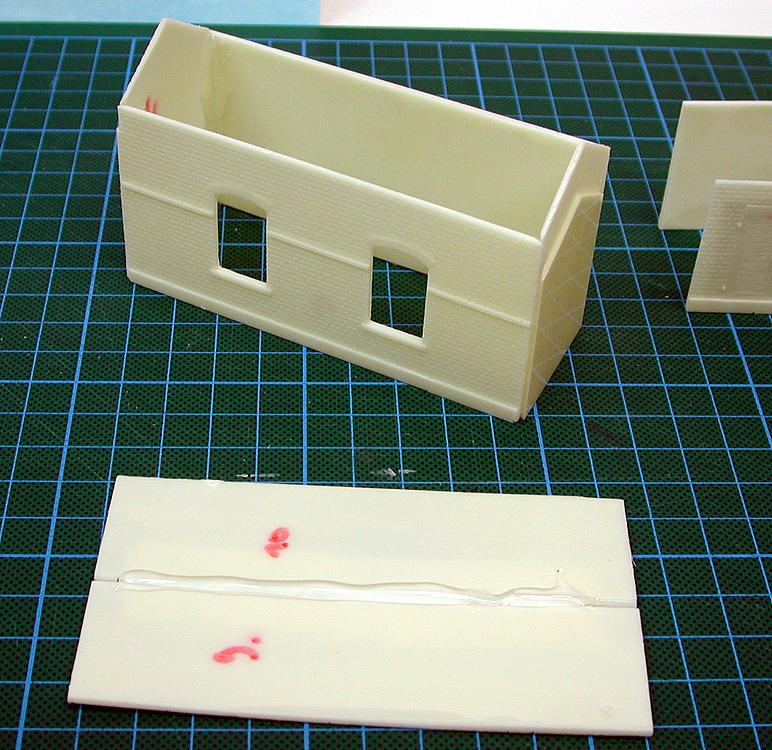

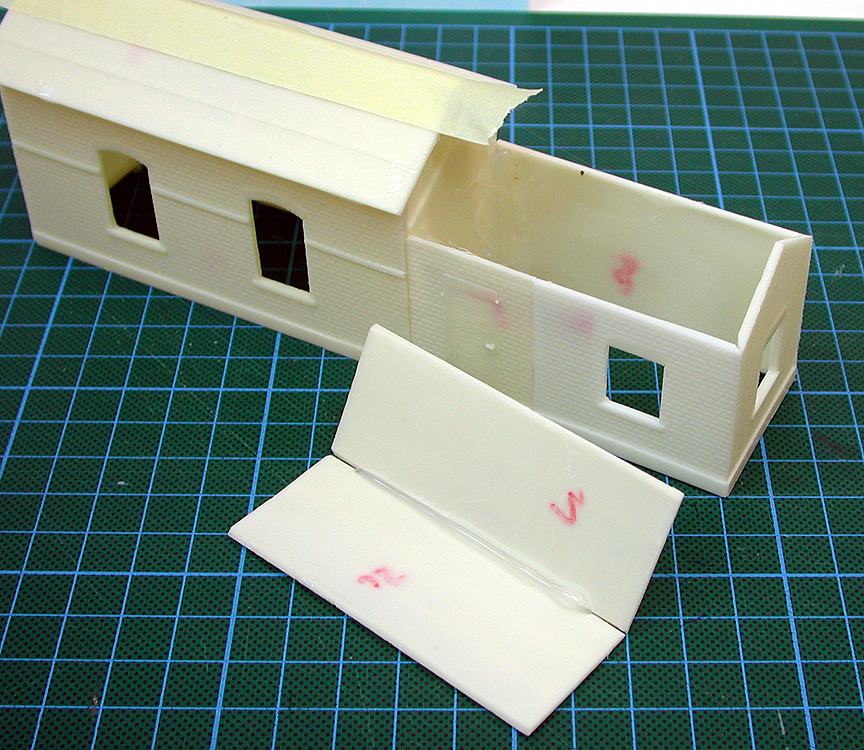

Wieder auseinandergefaltet, kommt jetzt der Heißkleber ins Spiel: Gut durchgeheizt ist der Kleber auch gut flüssig. In die ersteKlebefuge wird eine „heiße Wurst“ gefüllt. Sofort danach klappe ich die Wände zusammen und richte den Winkel der Wände auf den Vierecken der Schneidmatte aus. Nach wenigen Minuten ist der Kleber fest geworden und der nächste Mauerwinkel kann verklebt werden.

Ein klein wenig „tricky“ wird es bei der letzten Naht, wenn das Viereck verschlossen werden soll. Hier habe ich das Kreppband zunächst nur auf ein Mauerteil geklebt, der andere Teil des Streifens steht über. Auf die Gehrungsfläche der Wand mit dem Kreppband kommt nun der Heißkleber und sofort führe ich die andere Wand heran, drücke sie in den Heißkleber und schmiege den überstehenden Kreppteil an die Wand heran. Nach wenigen Minuten ist die Klebeaktion beendet. Die Kreppstreifen werden abgezogen, das Gebäude steht!

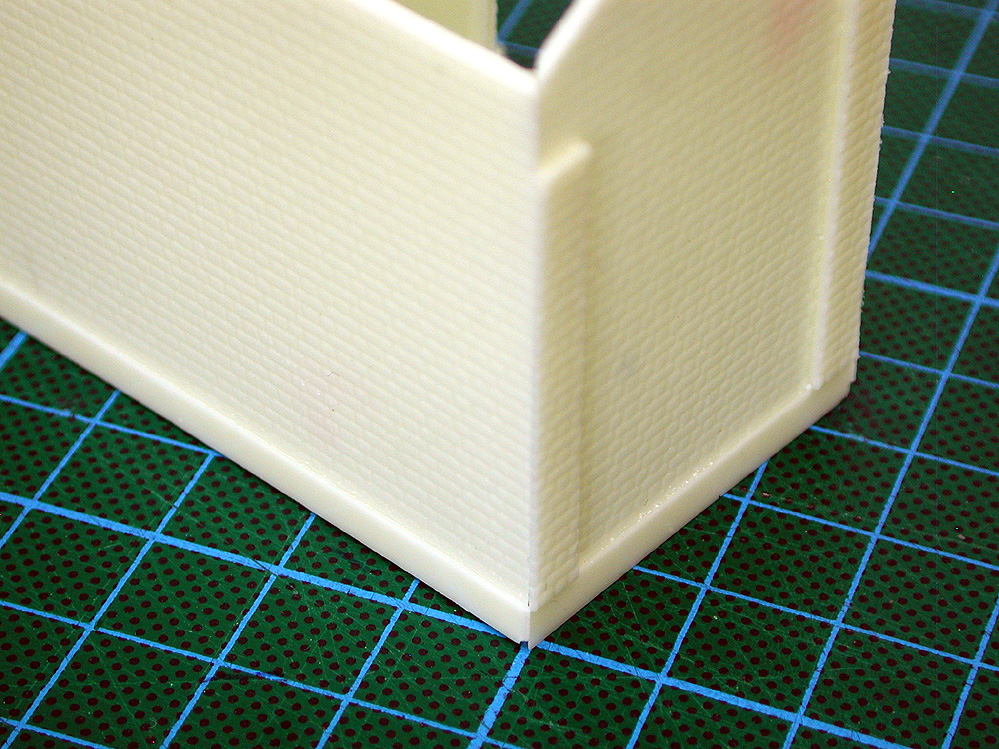

Meist brauchen die Klebungen keine Nacharbeit, allenfalls die letzte, etwas umständlicher erfolgte Klebenaht. Der hier eventuell auf die Sichtseite der Wände gelangte Heißkleber lässt sich problemlos mit einer Messerklinge abheben, die Kanten lassen sich ggf. beischneiden.

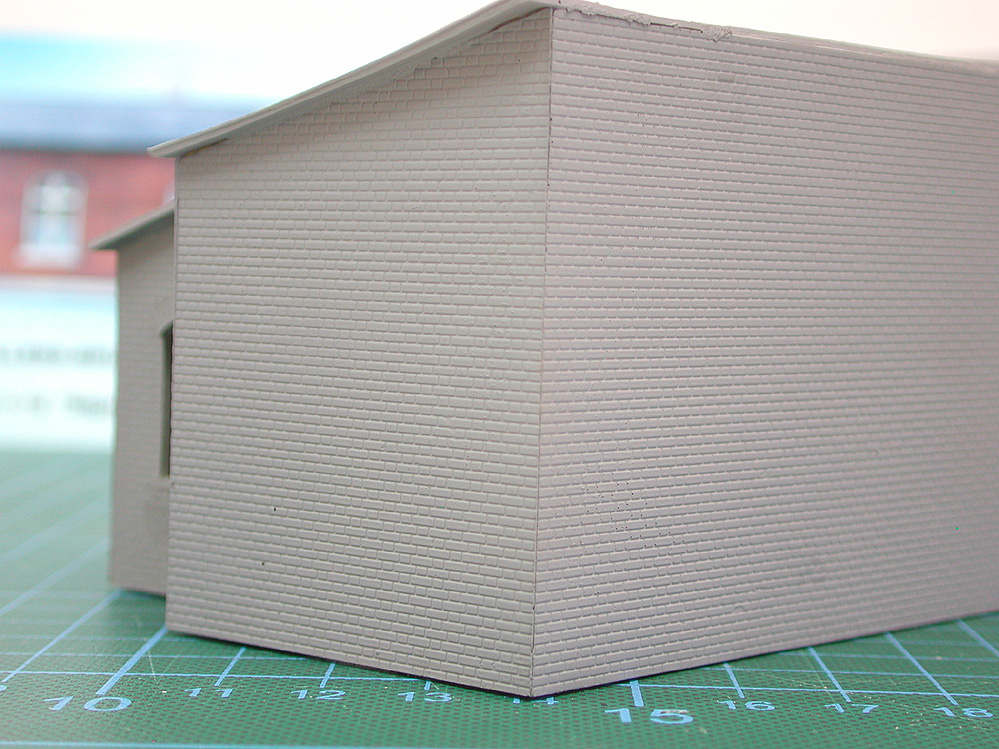

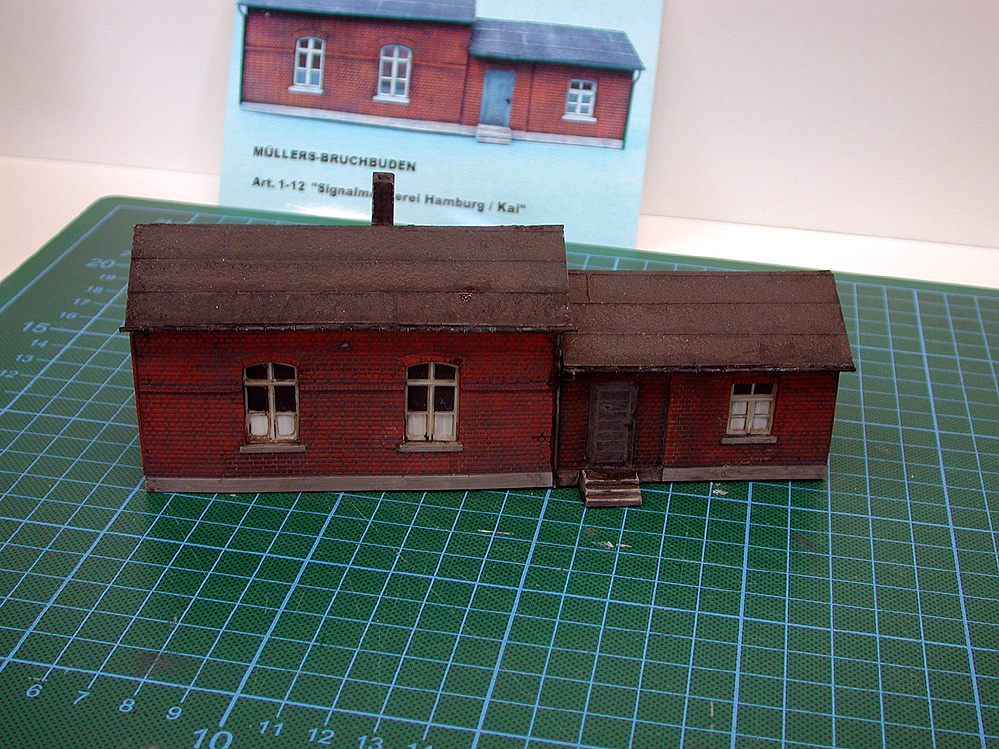

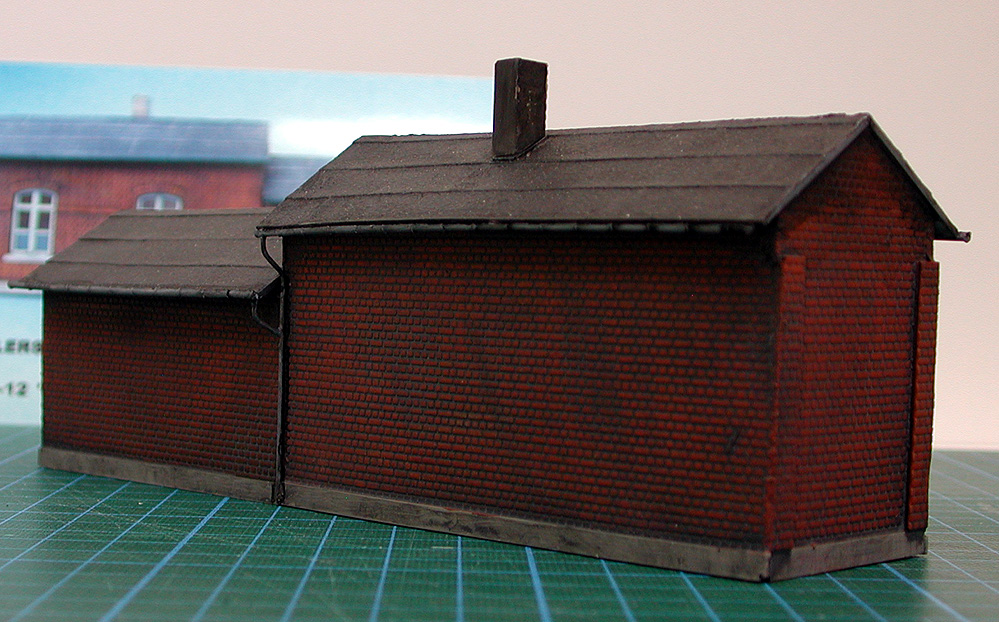

Wie präzise die Verklebungen geworden sind, kann i c h erst nach einem Anstrich mit einer Grundierung genau erkennen. Das Bildbeispiel mag zeigen: Besser geht es kaum! Etwaige Lücken und Spalte sind durch die Masse des Heißklebers ausgefüllt und sind jetzt nicht mehr sichtbar. Das Bild zeigt eine weitere Bruchbude, die mit grauer Humbrolfarbe als Grundierung und Haftvermittler gespritzt ist.

Mit der Grundierung kann ich sehen, wo es noch etwas nachzuarbeiten gibt.

Wenn es doch einmal nicht zufriedenstellend ausgefallen ist, lassen sich die Wandteile mit wenig Kraft wieder „auseinanderklappen“, eventuell von innen mit einem Messer die Klebenaht anritzen. Der kalte Kleber lässt sich in aller Regel rückstandslos vom Resinuntergrund „puhlen“.

Besonders elegant wird meine Methode beim Zusammenfügen der Dachhälften mir ihren besonderen Winkeln: Auch hier hefte ich die Dachflächen am First auf einer ebenen Fläche mit Tesakrepp zusammen. Sofort nach dem Einspritzen des Klebers knicke ich die Dachhälften und lege sie zum Erstarren des Klebers auf die Giebelwände. Nach dem Erkalten behält das Dach den gewünschten Neigungswinkel.

Weitere Arbeiten

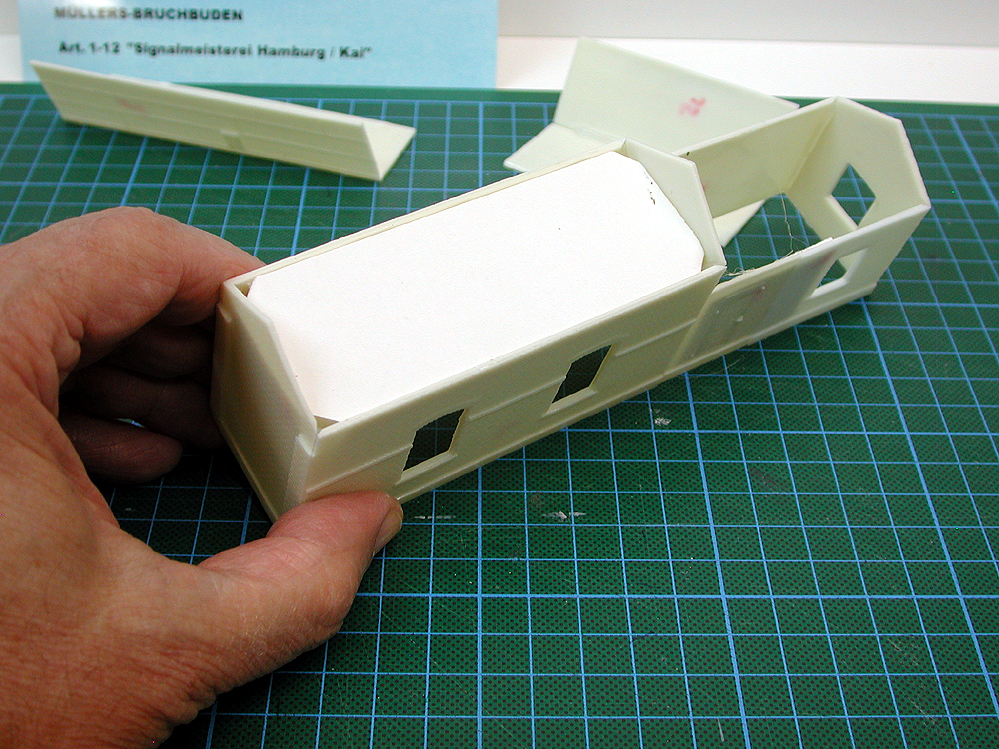

Wiederum im Gegensatz zur Bauanleitung füge ich zur Stabilisierung einen Boden und/oder eine Decke ein. Aus dickem Karton (Finnpappe oder Kappa-Reste) schneide ich „semigenau“ ein passendes Stück zurecht und kappe die Ecken, da ja hier meist Platz für die Klebernähte im Inneren gelassen werden muss. Diesen „luftig“ passenden Boden klebe ich dann natürlich auch wieder mit Heißkleber ein.

Durch eine offene Seite (Boden oder Decke) lassen sich nun Innenbauteile wie Fenster und Türen, Fensterglas und Gardinen einkleben und Wandbemalungen vornehmen. Bei langen Seitenwänden klebe ich noch 1,5 cm breite Streifen oben oder unten ein und habe so das Durchhängen der Wände vermieden und zusätzlich noch eine feste Kante für das finale Verkleben des Daches auf den Wandteilen.

Warum nicht auch das Dach mit Heißkleber befestigen?

Mit einer Bemalung des fertigen Baukörpers mit Humbrol oder Revellfarben und einer angemessenen Patina kommt mein Beispielgebäude dem „Firmenvorschlag“ schon recht nah.

Ach ja:

Zur „Ehrenrettung“ des Sekundenklebers“ sei gesagt: Kleine Teile wie z.B. Dachrinnen oder Lampen usw. klebe ich fest und dauerhaft mit „Spuren“ von Sekundenklebern. Die „Chemie“ der Resine weist einige Ähnlichkeiten (funktionelle Gruppen) mit menschlichem Gewebe auf, so dass die miteinander verklebten Resinteile miteinander gut halten (nur eben nicht so spontan).

Das Problem bei der Technik der Sekundenkleber ist (lt. einem Fachverkäufer auf einer Modellbahnausstellung), dass die schnelle Klebereaktion nur bei sehr dünnen Kleberschichten eintritt (deshalb pressen die Vorführer auch die Musterteile kräftig zusammen). Die Aushärtezeit bei dickeren Schichten (bei uns, da wir ja in der Regel keine große Kraft auf die zu verklebenden Teile ausüben können) beträgt dann ca. 20 Minuten. Also nix mit Sekunden!

Gute Erfahrungen habe ich mit dem Füllstoff gemacht, der in die flüssige Klebernaht eingestreut wird. Damit härtet der Sekundenkleber tatsächlich fix durch und die Klebung hat Volumen. Sie lässt sich feilen, schleifen bohren usw. Ein weiterer Vorteil des derartig angewandten Sekundenklebers ist darüber hinaus, dass er auch Metalle mit Nylon kraftschlüssig verklebt. Die anderen Zweikomponenten kleber tun sich mit Nylon schwer (keine Haftung des Klebers, hat auch etwas mit der Chemie zu tun) Wer also Messingröhrchen oder Stahldrähte auf die Nylonarme der Servos kleben möchte, liegt mit Sekundenkleber mit Füllstoff genau richtig. Bei mir hat all das oben Beschriebene funktioniert, aber ich übernehme keine Haftung, dess es bei Euch auch klappt (dafür sind die Randbedingungen zu individuell). Da hilft nur: Testen, bevor es an den „Ernstfall“ geht.