…eines Lokomotivheizers, Teil 1: Bewährung

Und damit ein herzliches

Tach zusammen,

seit dem 1. November 1955 ist Rudolf Pfau im Bahnbetriebswerk (Bw) Duisburg-Wedau beschäftigt.

Der junge Lokomotivheizer ist mit den örtlichen Gegebenheiten noch nicht vertraut. Auch räumlich muss er sich neu orientieren, kommt er doch nicht aus dem Ruhrgebiet, sondern aus Plauen im Vogtland. Ab heute werden wir ihn in locker folgenden Teilen durch jeweils 18 Tage seines Dienstes begleiten.

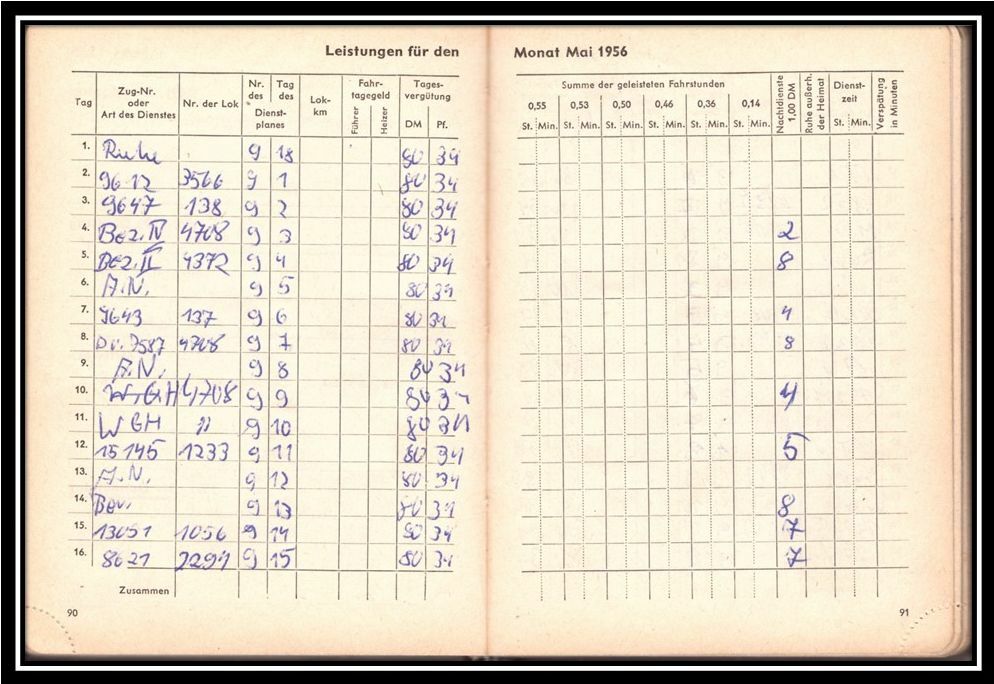

Alle Angaben stammen aus seinen +GDL-Kalendern für Lokomotivführer und Anwärter+. Diese wurden mir von seinem Sohn Gerald zur Auswertung zur Verfügung gestellt. Auch weitere persönliche Angaben kommen von ihm.

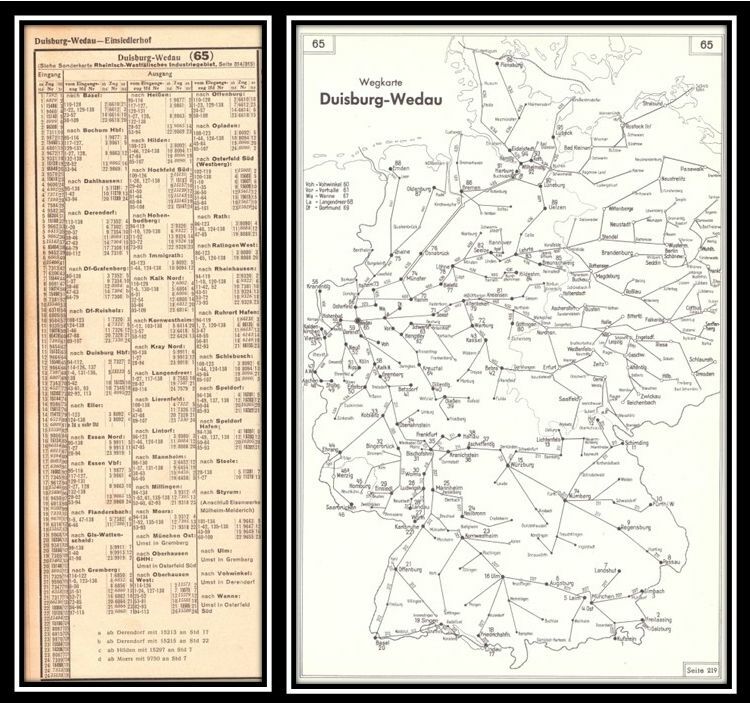

Die Laufwege der genannten Züge sind dem Bundesbahn-Güterkursbuch der Deutschen Bundesbahn, gültig vom 3.6.1956 bis 1.6.1957, entnommen. Dies stellte mir Andreas Stüber zur Einsicht zur Verfügung.

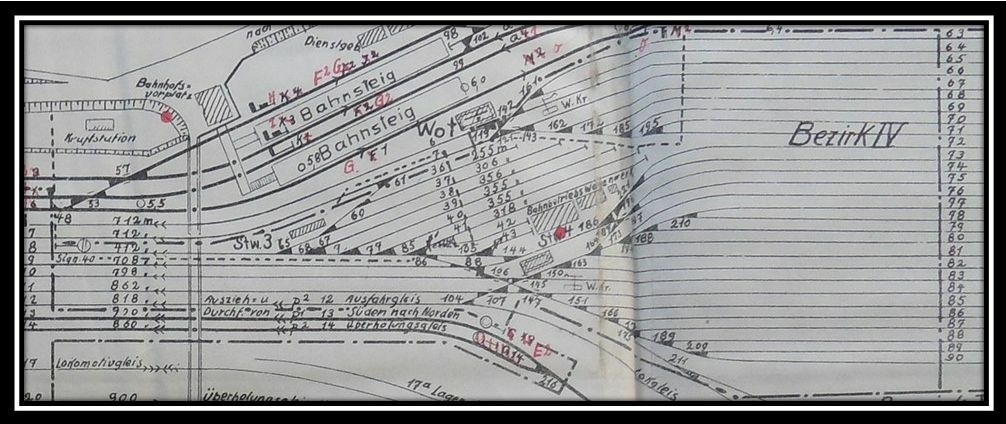

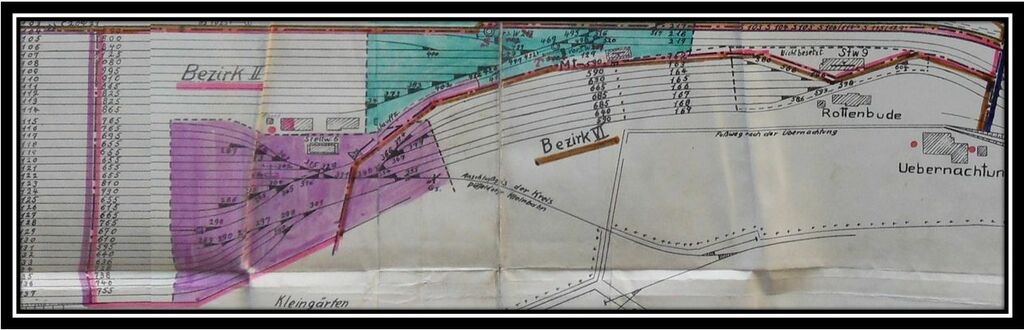

Die gezeigten Lokomotivaufnahmen wurden von der Eisenbahnstiftung, Herrn Joachim Bügel, die Gleisplanausschnitte durch Herrn Jörg Baumann zur Veröffentlichung freigegeben. Siehe Quellenangaben am Schluss.

Allen Genannten danke ich für die Unterstützung und das entgegengebrachte Vertrauen.

Die relevanten Daten der genannten Lokomotiven wurden in der Datenbank revisionsdaten.de an verschiedenen Tagen recherchiert.

Wir schreiben das Jahr 1956, der Verschiebebahnhof (Vbf) Duisburg-Wedau hat -noch- vielfältige Aufgaben.

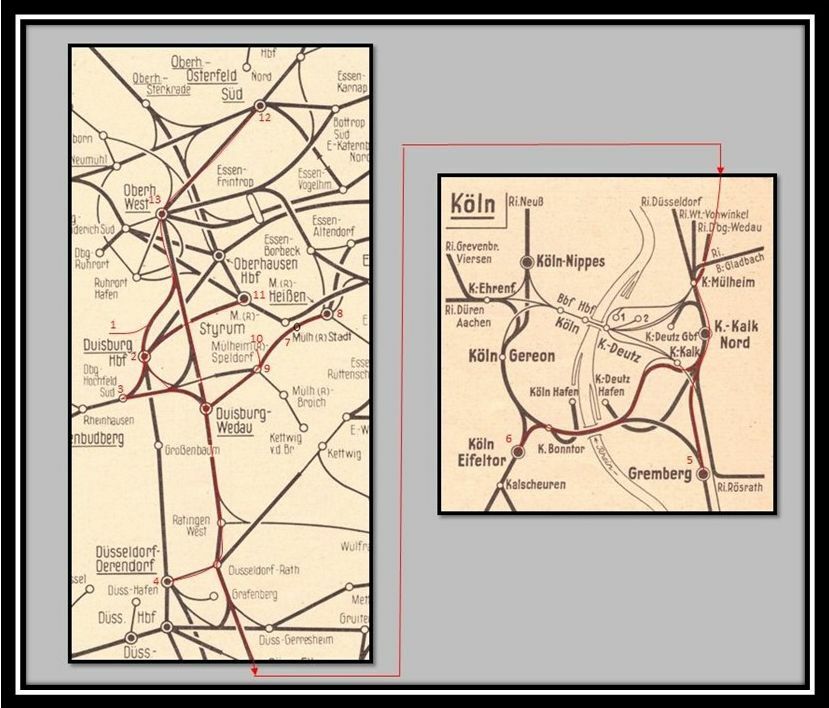

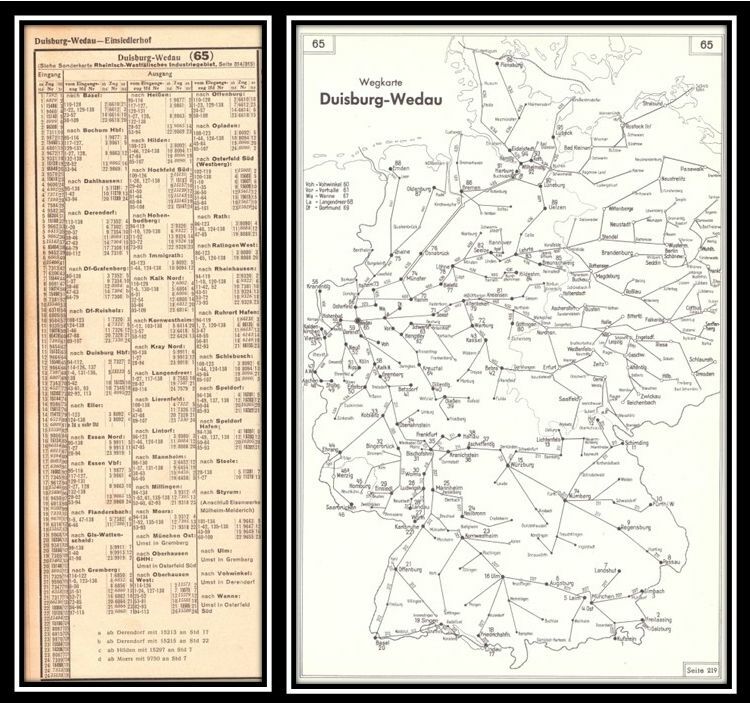

Auszüge aus dem Güterkursbuch der Deutschen Bundesbahn BGK 3.6.1956-1.6.1957- Ausgabe 3.6.1956; links der Frachtgutwagen-Übergang, rechts die dazugehörende Wegekarte, Slg. A. Stüber / Digitalisat Slg. Andreas B

So werden hier „Fern“-Durchgangsgüterzüge nach Basel, Kornwestheim und Mannheim gebildet. Nach Bochum-Langendreer, Düsseldorf (-Derendorf, - Grafenberg, - Reisholz), Flandersbach, und Gremberg werden Durchgangsgüterzüge (Dg) im näheren Raum gebildet.

Den Hauptanteil bilden Nahgüterzüge (Ng) nach Bochum (Hbf, heute: -Eppendorf, - Dahlhausen), Düsseldorf (-Eller, Essen (-Kray Nord, Nord und Vbf), Gelsenkirchen-Wattenscheid, Hohenbudberg, Mülheim (Ruhr)-Styrum, Opladen, Ratingen und Rheinhausen.

Die Übergaben nach Bochum-Dahlhausen, Duisburg (Hbf, -Ruhrort Hafen), Essen-Steele und Mülheim (Ruhr) (-Speldorf, -Speldorf Hafen, -Styrum) und Oberhausen West vervollständigen die Zugbildungsaufgaben.

Daneben existiert ein reiches Tätigkeitsfeld für Rangierarbeiten, sowohl im eigenen Verschiebebahnhof, als auch in den umliegenden Bahnhöfen - allen voran Duisburg-Hochfeld Süd. Zudem werden im Vbf diverse Züge umgespannt, die hier keine weitere Wagen-Behandlung erfahren, so u.a. diverse Leerwagenzüge mit offenen Wagen (Lgo), deren Zielbahnhöfe weiter im Ruhrgebiet liegen.

Insgesamt behandelt der Vbf Duisburg-Wedau 112 Züge im Eingang, 129 Züge im Ausgang und mindestens 25 Züge ohne Behandlung – täglich. Umfangreiche Aufgaben, die durch 1389 Beschäftigte erledigt werden müssen. Die Zugleistungen schlagen sich in (mindestens) 7 Personaldienstplänen (Dpl) für das Lokfahrpersonal nieder. So sind für 1956 bisher die Dpl 9, 22 bis 25, 31 und 33 sicher zu identifizieren.

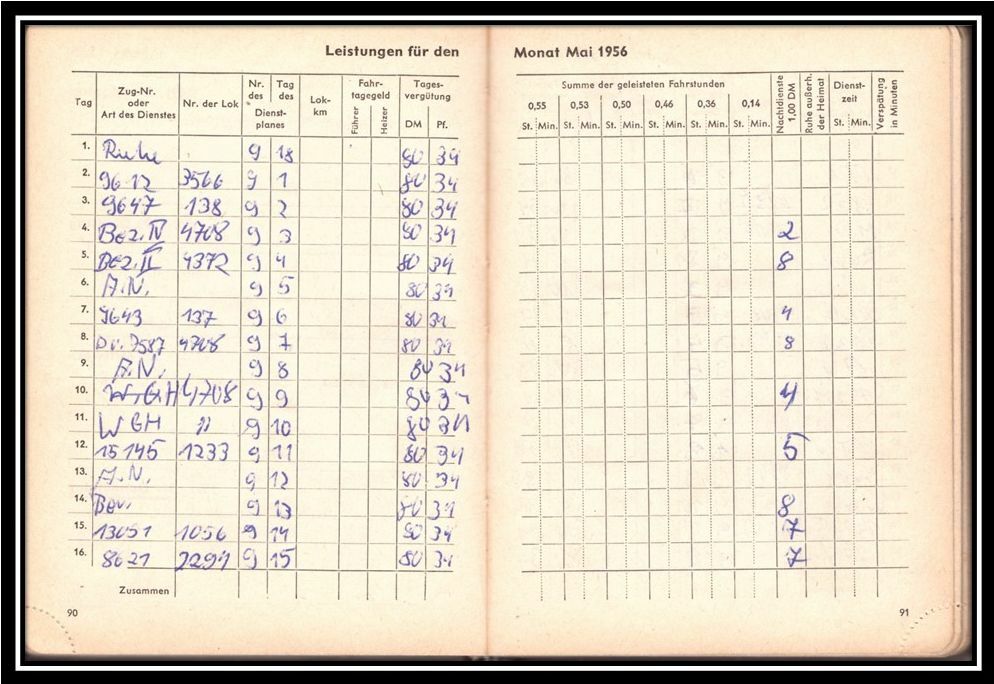

Es ist Mai. Nach einem Tag Ruhe erscheint P. für den am Tag 1 des 18 Tage umfassenden Personal-Dienstplan (Dpl) 9 zu leistenden Dienst. Dienstbeginn an diesem 2. Mai ist um 6:56 Uhr.

Die halbe Monatsübersicht aus dem GdL-Kalender von R. Pfau, Slg. G. Pfau / Digitalisat Slg. Andreas B, Veröffentlichung mit freundlicher Genehmigung

Im Schuppen erwartet ihn eine preußische G8.1, heute ist es die seit dem 05.06.1953 in Wedau beheimatet 55 3566, die er für den Dienst vorbereitet. Nachdem der Lokführer eingetroffen ist, geht es hinaus ins Gleisfeld des Vbf.

Originaltext: Prägend für das Bw Aachen-West waren neben den Loks der Baureihe 50 die alten Preußen, die sich im nahen Güterbahnhof und vor Übergaben in der Region nützlich machten. 55 3566 gehörte seit 1961 zum Aachener Bestand. (09.04.1968) Foto: Wolfgang Bügel

Veröffentlichung mit freundlicher Genehmigung von Joachim Bügel

Ab 7:56 Uhr ist die erste Aufgabe, dem Nahgüterzug (Ng) 9863 bis Mülheim (Ruhr)-Heißen über den Berg zu helfen, genauer gesagt über den Heißener Berg zwischen Mülheim (Ruhr)-Eppinghofen (heute: Mülheim (Ruhr) Hbf) und Mülheim (Ruhr)-Heißen. Der Ng verlässt Wedau um 07:56 Richtung Bochum Hbf, den er voraussichtlich in Stunde 12 erreichen wird. Anschließend erfolgt die Rückfahrt als Lokleerfahrt (Lz) nach Wedau.

Danach wird der Ng 9649 Wedau - Mülheim (Ruhr)-Styrum, Anschluss Eisenwerke Mülheim-Meiderich, gefahren. Abfahrt ist in Std 15, Ankunft in Stunde 16.

Es folgen der Ng 9612 nach Wedau (an Std 17) und anschließend eine unbekannte Leistung nach Mülheim (Ruhr)-Speldorf.

Zum Abschluss des Tages steht eine weitere Lz an. Von Speldorf ab 16:39 Uhr, an Wedau 16:54 Uhr.

Dienstende an diesem Tag ist um 17:54 Uhr.

Der nächste Tag (Dpl 2) beginnt erst um 09:34 Uhr. Heute ist Heizer P. auf 52 138 eingesetzt.

Sie gehört zu den Nachbauten der Baureihe 52 auf denen unterschiedliche Mischvorwärmer Anwendung fanden. 52 138 ist dabei ein Einzelstück geblieben: sie hatte einen Drei-Trommel-Mischvorwärmer von Henschel eingebaut. Die Lok ist seit Juli 1952 in Wedau beheimatet.

Erste Aufgabe ist der Ng 9647, Wedau ab 10:44 Uhr, an Speldorf 10:59 Uhr. Nach kurzem Rangierdienst in Speldorf erfolgt eine Lz von Speldorf ab 11:29 Uhr nach Oberhausen West. Die Ankunft dort ist mit 11:49 Uhr angegeben.

In Oberhausen West wird der Übergabezug zwischen benachbarten Bahnhöfen (Üb) 15574 zusammengestellt, mit dem um 12:57 Uhr die Abfahrt nach Duisburg-Hochfeld Süd, an 13:25 Uhr, erfolgt. 30 Minuten später, um 13:55 Uhr, geht es als Lz nach Duisburg Hbf, wo man schon um 14:00 Uhr eintrifft. In Duisburg ist eine Stunde Zeit um sich die Üb 15083 zusammenzustellen. Sie verlässt pünktlich um 15:00 Uhr Duisburg nach Duisburg Hafen, wo man um 15:25 Uhr eintrifft. Die kommenden drei Stunden gehören den Rangiertätigkeiten in Duisburg Hafen. Dazu gehört das Zustellen und Abziehen von Wagen an den Anschlussstellen und die Zusammenstellung der folgenden Übergabe. Um 18:25 Uhr ist mit Üb 15086 Abfahrt in Duisburg Hafen, Ankunft in Duisburg Hbf ist um 18:43 Uhr. Anschließend wird es Lz zurück nach Wedau gegangen sein, das steht so aber nicht im Dpl. Nach dem Abschlussdienst an der Lok war um 20:15 Uhr Feierabend.

Originaltext: 52 138 wurde am 24. Mai 1949 als Nachkriegslok von Krupp an das Bw Minden abgeliefert und steht hier im Bw Hamm/Westf. Als Besonderheit besaß sie einen Henschel-Dreitrommel-Mischvorwärmer und Turbospeisepumpe VTPB 18000. (04.1952) Foto: Slg. Gerhard Moll

Veröffentlichung mit freundlicher Genehmigung von Joachim Bügel

Dpl-Tag 3, 4. Mai 1956, Dienstbeginn 13:20 Uhr. Heute geht es wieder auf eine pr. G8.1; 55 4708 ist die Auserwählte. Sie ist seit dem 9.12.1950 in Wedau beheimatet und hat noch knapp 3 Jahre bis zur Ausmusterung am 15.03.1959 vor sich.

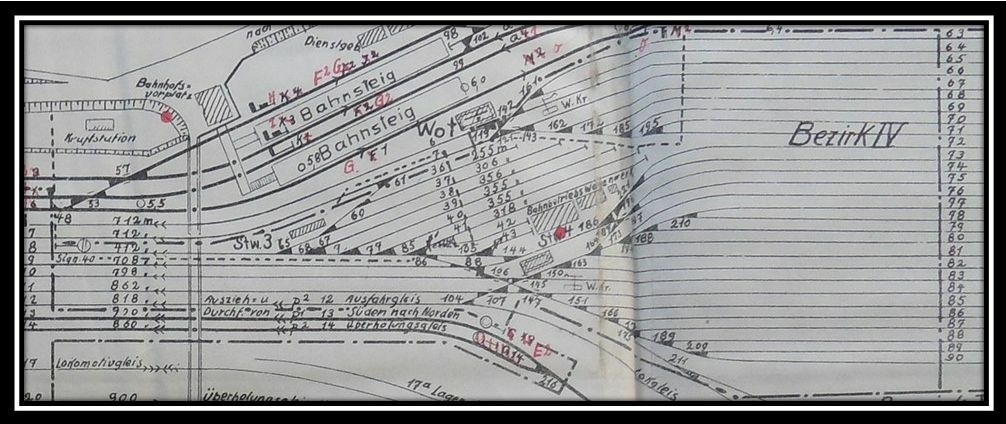

Der Dienst ist heute „einfach“: Rangierdienst im Bezirk IV. Dieser Bezirk ist Teil des Süd-Nord-Systems des Vbf und umfasst die nördliche Hälfte der Richtungsgleisgruppe mit den Gleisen 63 bis 90, sowie die Ausfahrgleisgruppe mit den Gleisen 9 bis 12. Dabei dienen die Gleise 63 bis 71 der Vorsortierung von Wagen, die zur Feinsortierung anschließend erneut „über den Berg“ geschickt werden. Sicher eine schwere Arbeit, für Mensch und Maschine. Beginn des Dienstes im Bezirk ist um 14:00 Uhr, Ende um 23:00 Uhr, Dienstschluss um 23:45 Uhr. 2 Stunden Nachtdienst kommen auf den Lohnzettel.

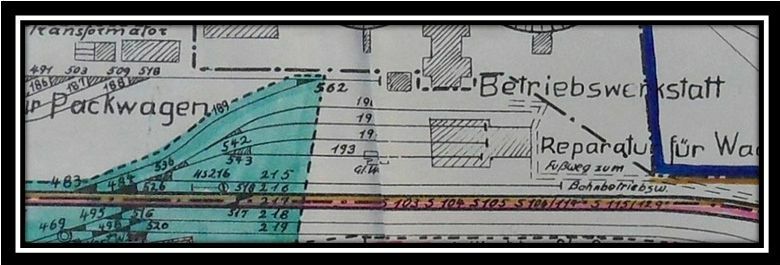

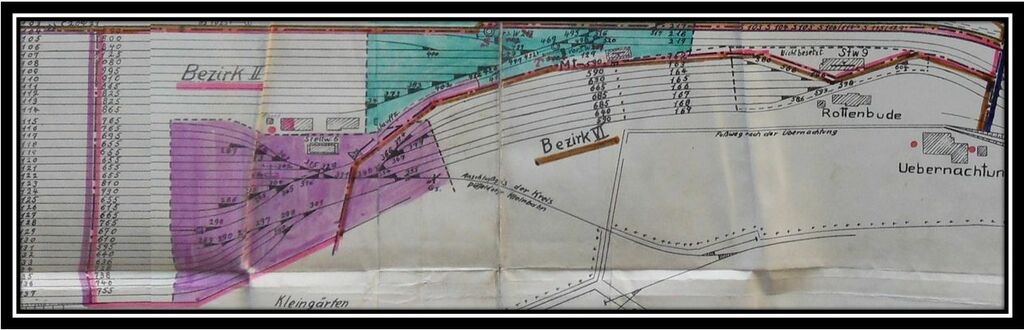

Bezirk IV, Ausschnitt aus Gleisplan des Vbf Wedau 1933, zur Verfügung gestellt vom Landeshauptarchiv Sachsen-Anhalt Abteilung Dessau unter der G5. Reichsbahndirektion Magdeburg, Nr. 1229, Veröffentlichung mit freundlicher Genehmigung von Jörg Baumann

Tag 4/5, die erste Nachtschicht -vom 5. auf den 6. Mai- steht an. Dienstbeginn ist um 21:20 Uhr, zugeteilt ist 55 4372. Sie ist seit dem 17.3.1953 in Wedau beheimatet.

Erneut heißt es +Rangierdienst+, aber die Nacht wird im Bezirk II verbracht. Dieser Bezirk gehört zum Nord-Süd-System des Vbf Wedau mit der südlichen Hälfte der Gleise 104 bis 137 ohne die Ausfahrgleisgruppe, welche zum Bezirk VI des Vbf gehört. Arbeitsbeginn um 22:00 Uhr, Ende um 06:00 Uhr. Zurück ins Bw, Abschlussarbeiten durchführen und Dienstschluss ist um 06:50 Uhr. Diese Schicht umfasste 8 Stunden Nachtdienst.

Bezirk II, Ausschnitt aus Gleisplan des Vbf Wedau 1933, zur Verfügung gestellt vom Landeshauptarchiv Sachsen-Anhalt Abteilung Dessau unter der G5. Reichsbahndirektion Magdeburg, Nr. 1229, Veröffentlichung mit freundlicher Genehmigung von Jörg Baumann

Tag 5, 6. Mai 1956. Hier steht im Lokführerkalender A.N. – Aus Nacht.

Der 7. Mai 1956, Tag 6 des Dpl 9, beginnt schon um 2:15 Uhr des folgenden Tages. Erneut begegnet dem Heizer eine Nachbau-52. Heute ist es 52 137, deren Kessel einen Henschel-Mischvorwärmer mit Rauchkammeraufbau besitzt. Sie ist ebenfalls seit Juli 1952 in Wedau beheimatet.

Und wieder: Übergaben kennzeichnen den Arbeitstag. Um 3:45 Uhr geht es mit Üb 16201 von Wedau über Speldorf nach Speldorf Hafen, der um 05:00 Uhr erreicht wird. 35 Minuten verbleiben zum Rangieren, dann geht es als Lz 13446 zurück nach Wedau (an 5:45 Uhr).

Hier angekommen ist weiteres Rangieren angesagt. Die Üb 15125 wird zusammengestellt und von 9:11 Uhr bis 9:26 Uhr nach Duisburg Hbf gebracht. Hier wird die Rückübergabe Üb 15122 zusammengestellt –sie besteht nur aus Wagen mit Übergang Richtung Süden- und zwischen 10:42 Uhr (Abfahrt) und 10:55 Uhr (Ankunft) nach Wedau Nordberg gebracht. Abschlussarbeiten an der Lok beenden den Arbeitstag, der um 12:05 Uhr mit 4 Stunden Nachtdienst auf dem Zettel endet.

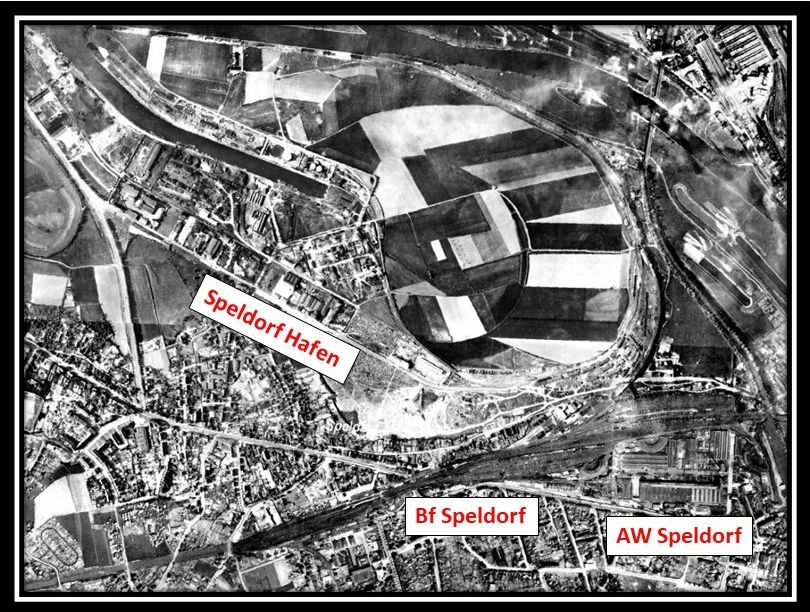

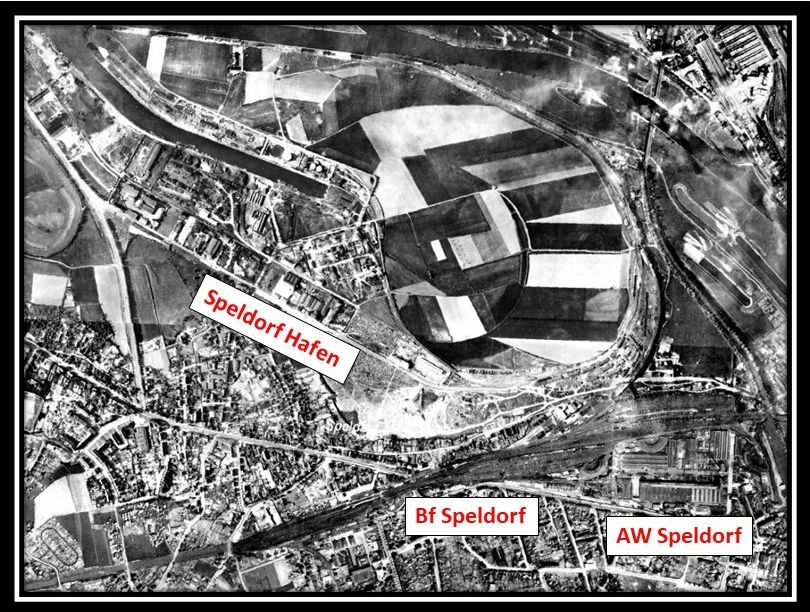

Ausschnitt Mühlheim (Ruhr)-Speldorf, –Speldorf Hafen und AW Speldorf, mit eigenen Ergänzungen

© RVR, Bildflugjahr 1952, dl-de/by-2-0.

Am Tag 7/8 geht es wieder in eine Nachtschicht. Wir schreiben den 08. Mai, es ist 17:50 Uhr: Dienstbeginn. Ab 18:50 steht der Durchgangsgüterzug (Dg) 7587 B auf dem Plan, der bis Heißen nachgeschoben werden muss. Die schon bekannte 55 4708 ist heute für die „Drückerei“ zuständig. Letzte Tätigkeit ist die Schubhilfe für den Ng 9911 nach Essen Nord. Er wird in Stunde 5 Wedau verlassen und ebenfalls in Stunde 5 in Essen Nord erwartet. Dienstende ist am 9. Mai morgens um 5:50 Uhr; wieder stehen 8 Nachtstunden im Kalender, der wieder A.N. eingetragen bekommt.

Der Folgetag (Dpl-Tag 8/9), wir sind immer noch beim 9. Mai 1956, beginnt um 23:50 Uhr. Hier sind die Eintragungen etwas unklar, weil der Dienstbeginn von 23:50 Uhr auf 3:17 Uhr geändert wurde. Aber die Zugnummern wurden nicht geändert. Also belassen wir es zuerst dabei: Beginn 23:50 Uhr mit der Meldung im Bw. Übernommen wird wieder 55 4708.

Um 0:50 Uhr wird als Lz 14229 ins 5,2 km entfernte Speldorf gefahren, wo um 0:58 Uhr Ankunft ist. Dort wird Rangierdienst geleistet bis Ng 11281 nach Bochum-Dahlhausen in Std 5 bis Heißen nachgeschoben werden muss.

Danach geht es um 5:17 Uhr als Lz 14764 von Heißen nach Wedau zurück, wo um 5:37 Uhr Ankunft ist. Danach wird erneut Druck ausgeübt: Der schwere Dg 7583 wird ab 7:33 Uhr bis Heißen (an 8:52 Uhr) nachgeschoben. Danach geht es wieder zurück: Lz 14750 verkehrt zwischen Heißen und Wedau von 9:00 – 9:19 Uhr. Nach der Ankunft schnell noch den Abschlussdienst erledigen, Dienstende ist am 10. Mai um 10:14 Uhr; 4 Nachtstunden werden verbucht.

Tag 9, 10. Mai 1956. Lapidarer Eintrag A. N.

Tag 10, 11. Mai 1956, Dienstbeginn 7:50 Uhr. Der Tag beginnt mit der Ablösung des Personals aus Dpl 9, Tag 16, um 8:00 Uhr. Wieder ist es die 55 4708, die dem Lokführer und seinem Heizer übergeben wird. Ab 8:00 Uhr bis 17:30 Uhr ist man mit Rangieraufgaben an der Wagenhalle befasst. Die Wagenhalle befand sich unmittelbar hinter den beiden Lokschuppen und verfügte über 3 Hallengleise für die Schadwagenreparatur. Um 17:50 Uhr ist Dienstschluss.

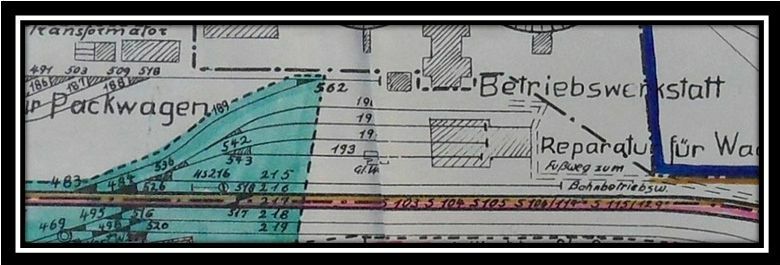

Wagenhalle, Ausschnitt aus Gleisplan des Vbf Wedau 1933, zur Verfügung gestellt vom Landeshauptarchiv Sachsen-Anhalt Abteilung Dessau unter der G5. Reichsbahndirektion Magdeburg, Nr. 1229, Veröffentlichung mit freundlicher Genehmigung von Jörg Baumann

Der kommende Tag beginnt erst am Nachmittag. Es ist Tag 11/12 des Dpl 9, der 12. Mai 1956, Dienstbeginn 16:59 Uhr. Im Schuppen erwartet den Heizer 50 1233, eine „alteingesessene“ Lokomotive im Bw. Sie kam bereits am 27.02.1946 nach Wedau und ging erst 1968 für 7 Jahre weg, nur um dann noch mal für 5 Monate zurückzukehren. Loklebensläufe eben.

Aber zurück zum Dpl 9. Nach dem Vorbereitungsdienst steht die erste Leistung auf dem Programm. Üb 15145, Wedau ab 18:09 Uhr, Duisburg-Hochfeld Süd an 18:29 Uhr. Eine Stunde rangieren, dann ist es Zeit für die Gegenleistung Üb 15148 Hochfeld ab 19:29 Uhr, Wedau an 19:47 Uhr. Der 12. Mai sieht noch eine Leistung: Die Üb 15609, Wedau ab 22:33 Uhr, Oberhausen-Osterfeld Süd an 23:10 Uhr. Hier ist ein Schreibfehler im Dienstplan drin, denn in dem Zeitfenster verkehrt die Üb 15619 zwischen Wedau und Osterfeld Süd. In Osterfeld Süd wird jedenfalls bis zur Abfahrt der Gegenleistung über den Tageswechsel hinweg rangiert. Um 1:18 Uhr geht es mit Üb 15460 wieder zurück nach Wedau Nordberg, Ankunft 1:53 Uhr. Diese Übergabe führt erneut nur Wagen für den Übergang in den Süden Deutschlands. Nun noch den üblichen Abschluss-„Kleinkram“ und um 2:49 Uhr am 13. Mai ist Dienstschluss nach 5 Nachtstunden.

Schnelles Einschlafen war gefragt, denn bereits am selben Tag, abends um 20:52 Uhr ist erneut Dienstbeginn. Es ist Tag 12/13. Leider ist keine Lok vermerkt, aber anderen Eintragungen zu diesem Dpl-Tag ist jeweils eine Lok der Baureihe 55 zu entnehmen. Die Nacht über ist erst mal Ruhe im Bw, bis am frühen Morgen als Lz nach Speldorf gefahren werden muss. Die Lok kommt aus Laufplan 6, Tag 1. Mit ihr werden die Personalfahrten für das Eisenbahn-Ausbesserungswerk in Wedau gefahren. Zugnummer und Verkehrszeiten sind leider nicht überliefert, aber die Ankunft in Wedau lag deutlich vor 5:00 Uhr. Denn ab 5:00 bis 7:00 Uhr wurde im Gleislager Rangierdienst geleistet. Dort erfolgte auch die Ablösung durch das Personal für den Dpl 6/1.

Dienstschluss ist am 14. Mai um 7:20 Uhr, 8 Nachtstunden sind geleistet worden.

Erneut geht es noch am selben Tag in der Nacht in den nächsten Dpl-Tag 13/14. Der Dienstbeginn um 22:00 Uhr erfolgt mit der +Bereitschaft für das Bahnbetriebswerk+ bis morgens um 6:00 Uhr am 15. Mai. 8 geleistete Nachtstunden schlagen zu Buche.

Und schon wieder geht es am selben Tag weiter mit dem Dpl, es ist Tag 14/15. Dienstbeginn ist um 23:01 Uhr, die Lok kommt aus Plan 5, Tag 4. Bei diesem Laufplan für Triebfahrzeuge handelt es sich wahrscheinlich um einen Plan für Lokomotiven der Baureihe 50. Heute steht 50 1056 im „Stall“ und harrt der Dinge, die da kommen mögen. Sie kam am 27.11.1951 nach Wedau und blieb dort bis zum 9.10.1957.

Nach der Lokvorbereitung geht es um 0:01 Uhr als Lz 13051 von Wedau nach Duisburg Hbf, der um 0:09 Uhr erreicht wird. Um 0:55 Uhr wird der Ng 9402 nach Hochfeld Süd, Ankunft 1:46 Uhr, gefahren. Die Rückleistung Ng 9403 wird zusammenrangiert und um 3:00 Uhr wird Hochfeld Süd mit dem Ng verlassen, um 3:54 Uhr wird Duisburg Hbf erreicht. Für das Personal ist hier Schluss auf dieser Lok, sie fährt als Fahrgast im P 2450 von 4:44 Uhr bis 4:57 Uhr von Duisburg Hbf nach Wedau zurück. Um 5:32 Uhr am 16. Mai ist nach 7 Nachtstunden Dienstschluss.

Offenbar gab es für den nächsten Dpl-Tag eine Änderung im Dienstplan, der Zeitpunkt dafür ist unbekannt. Ursprünglich lief diese Schicht wie folgt:

Wieder wird erneut in der Nacht eine Schicht begonnen. Es ist 22:20 Uhr, Dienstbeginn am Tag 15/16 und um 23:00 Uhr findet die Ablösung des Rangierpersonals und ihrer Lokomotive –eine Baureihe 55- aus Tag 3 des Dpl 9 statt. Der Rangierdienst im Bezirk IV wird bis 06:00 dauern. Danach wird zur Wagenhalle gewechselt, wo von 6:30 bis 8:00 Uhr rangiert wird. Dienstende ist um 8:20 Uhr am 17. Mai 1956 nach 7 Nachtstunden.

Und die Änderung sieht wie folgt aus:

Beginn am Tag 15/16 ist um 23:40 Uhr. Heizer P. bereitet die 50 2294 zum Dienst vor. Die Lok ist am 5.12.1955 nach Wedau umbeheimatet worden, wo sie bis zum 8.6.1960 verbleibt.

Der Dienst beginnt mit einer Lz von Wedau nach Duisburg Hbf. Dort wird der Ng 8651 von Duisburg (ab Std 2) Hbf über Oberhausen West (an/ab Std 2 – nur Wagen aussetzen) nach Osterfeld Süd (an Std 3) bespannt. Nun geht es als Lz zurück nach Oberhausen West, wo ab Std 5 die Rückleistung Ng 9452 nach Wedau (an Std 6) gefahren wird. Das Dienstende ist unverändert um 8:20 Uhr.

Tag 16, 17. Mai 1956. Nur der Eintrag A.N.

Tag 17: 18. Mai, Dienstbeginn 8:13 Uhr. Erneut steht eine 50 zur Vorbereitung des Dienstes auf dem Plan. 50 157 ist seit dem 2.3.1949 in Wedau beheimatet.

Der ursprüngliche Dienstplan sah den Einsatz im –damals noch allgegenwärtigen- Baudienst vor.

Die Änderung ist aber interessanter: Gefahren wird der (verspätete?) Dg 6852 von Wedau nach Gremberg. Planmäßige Ankunft wäre in Std 6 gewesen, an dem Tag vermutlich gegen 11:00 Uhr. Danach geht es Lz von Gremberg (ab 11:21 Uhr) nach Köln-Eifeltor (an 11:41 Uhr). In Köln-Eifeltor wird der Dg 6527, Köln-Eifeltor ab 13:03 Uhr, Wedau an 15:11 Uhr. Danach erfolgen wieder die Dienstnachbereitung und der Dienstschluss um 16:21 Uhr.

Am Tag 18, dem letzten Tag des Dpl 9, steht dann der Baudienst im Plan. Dienstbeginn und -ende an diesem 19. Mai 1956 sind nicht genau angegeben, aber 1 Stunde der Arbeitszeit lag in den Nachtstunden.

Der Ort, an dem der Baudienst durchgeführt wurde, ist nicht näher angegeben, aber weiteren Eintragungen im Kalender sind folgende Orte zu entnehmen: Duisburg Hbf, Duisburg-Hochfeld Süd, Duisburg-Wedau und Mülheim (Ruhr)-Speldorf.

Damit sind 18 Tage anstrengende Tage rum. Wenn es nach Plan lief, lief es aber nicht immer.

Es gab sie, die Ausnahmen, die Abweichungen, den Mehrdienst! So wurden während der Bereitschaft auch „mal“ Zugleistungen erbracht, mal zwei Tage hintereinander Personalfahrten aber auch mal ein paar Tage „Ruhe für Mehrarbeit“. Dabei kam der Heizer auch auf Lokomotiven zum Einsatz, die nicht in Wedau beheimatet waren. So im Februar 1956 z.B. die Zugleistung mit der 50 2760 vor Dg 7820 von Wedau nach Düsseldorf-Derendorf, wo die Lok auch beheimatet war.

Zum Abschluss noch ein wenig Statistik für die am Vorbild interessierten Leser, beginnen wir mit den Lokomotiven:

Im Zeitraum Januar 1956 bis Mai 1956 fuhr der Lokomotivheizer Pfau auf folgenden Lokomotiven:

- 50 157, 50 204, 50 513, 50 1056, 50 1233, 50 1664, 50 2173, 50 2277, 50 2294, 50 2564

- 52 137, 52 138

- 55 3430, 55 3566, 55 3569, 55 3592, 55 3906, 55 3907, 55 4176, 55 4372, 55 4708

- 89 7377

Die genannten Züge (kursiv: B = Bedarfszüge) und ihre (Teil-) Laufwege

Dg 6527 B Koblenz-Mosel - Köln-Eifeltor – Duisburg-Wedau

Dg 6852 B Wedau - Gremberg

Dg 7583 Duisburg-Wedau – Bochum-Langendreer

Dg 7587 B Duisburg-Wedau – Bochum-Langendreer

Dg 7820 ? - Duisburg-Wedau – Düsseldorf-Derendorf - ?

Ng 8651 Duisburg Hbf – Oberhausen West – Oberhausen-Osterfeld Süd

Ng 9402 Duisburg Hbf – Duisburg-Hochfeld Süd

Ng 9403 Duisburg-Hochfeld Süd – Duisburg Hbf

Ng 9452 Oberhausen West – Duisburg-Wedau

Ng 9612 (Wüfrath?) - Duisburg-Wedau

Ng 9647 Duisburg-Wedau – Mülheim (Ruhr)-Styrum (Anschluss Eisenwerke Mülheim-Meiderich)

Ng 9649 Duisburg-Wedau – Mülheim (Ruhr)-Styrum (Anschluss Eisenwerke Mülheim-Meiderich)

Ng 9863 Duisburg-Wedau – Mülheim (Ruhr)-Heißen – Essen Vbf – Bochum Hbf

Ng 9911 Duisburg-Wedau – Essen Nord

Ng 11281 Duisburg-Wedau – Mülheim (Ruhr)-Heißen – Essen-Steele – Bochum-Dahlhausen

Lz 13051 Duisburg-Wedau – Duisburg Hbf

Lz 13446 Mülheim (Ruhr)-Speldorf Hafen – Duisburg-Wedau

Lz 14229 Duisburg-Wedau – Mülheim (Ruhr)-Speldorf

Lz 14750 Mülheim (Ruhr)-Heißen - Duisburg-Wedau

Lz 14764 Mülheim (Ruhr)-Heißen – Duisburg-Wedau

Üb 15083 Duisburg Hbf – Duisburg Hafen

Üb 15086 Duisburg Hafen – Duisburg Hbf

Üb 15122 Duisburg Hbf – Duisburg-Wedau Nordberg

Üb 15125 Duisburg-Wedau – Duisburg Hbf

Üb 15145 B Duisburg-Wedau – Hochfeld Süd

Üb 15148 Hochfeld Süd - Duisburg-Wedau

Üb 15460 Osterfeld Süd – Duisburg-Wedau Nordberg

Üb 15574 B Oberhausen West – Duisburg-Hochfeld Süd

Üb 15619 B Duisburg-Wedau – Oberhausen-Osterfeld Süd Westberg

Üb 16201 Duisburg-Wedau – Mülheim (Ruhr)-Speldorf Hafen

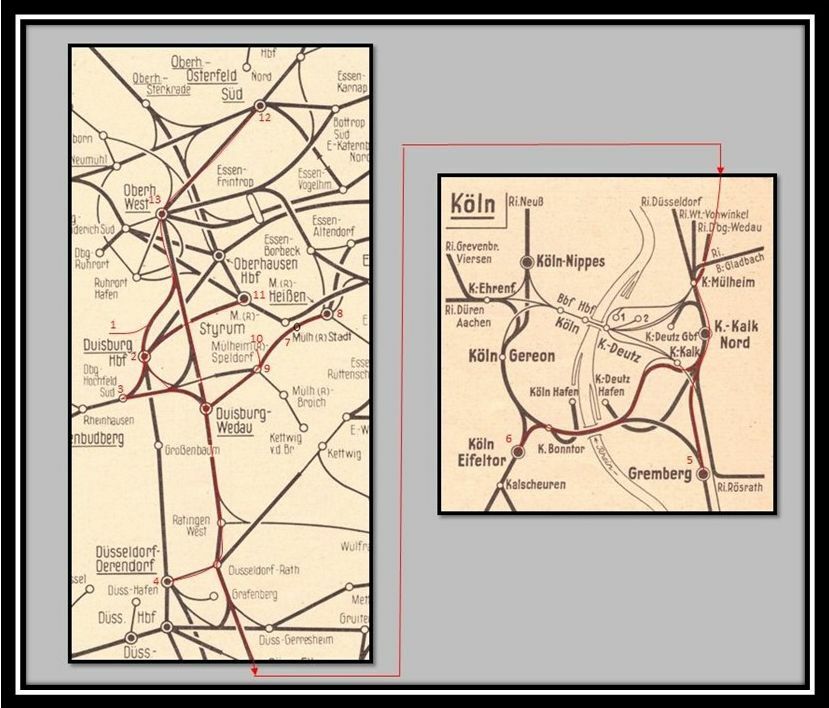

Die Wendebahnhöfe im oben genannten Zeitraum waren (siehe Karten unten)

1 Duisburg Hafen

2 Duisburg Hbf

3 Duisburg-Hochfeld Süd

4 Düsseldorf-Derendorf

5 Gremberg

6 Köln-Eifeltor

7 Mülheim (Ruhr)-Eppinghofen

8 Mülheim (Ruhr)-Heißen

9 Mülheim (Ruhr)-Speldorf

10 Mülheim (Ruhr)-Speldorf Hafen

11 Mülheim (Ruhr)-Styrum

12 Oberhausen-Osterfeld Süd

13 Oberhausen West

Auszüge aus dem Güterkursbuch der Deutschen Bundesbahn BGK 3.6.1956-1.6.1957- Ausgabe 3.6.1956; mit eigenen Ergänzungen (rot), links Raum rechts des Rheins von Düsseldorf bis Oberhausen, rechts Raum Köln; Slg. A. Stüber / Digitalisat Slg. Andreas

Quellenangaben:

Informationen zu diesem Text stammen aus den unten angegebenen Quellen.

Herzliche Grüße

Andreas B