Moin, moin zusammen,

So langsam geht es auch in meinem Modellbahnhof auf den Baubeginn zu. Was passt da besser als ein Bauzug? Kein ganz großer mit Wohn- und Bürowagen, aber mit den notwendigen X- und XX-Wagen – sozusagen als Abwechslung vom Lokbau.

Die ersten beiden Wagen vom Typ X 05 entstanden aus einem Krüger-Bausatz. Deren Bau möchte ich hier vorstellen.

Grundlage:

VGB, Carstens, Güterwagen Band 5, Rungen-, Schienen- und Flachwagen

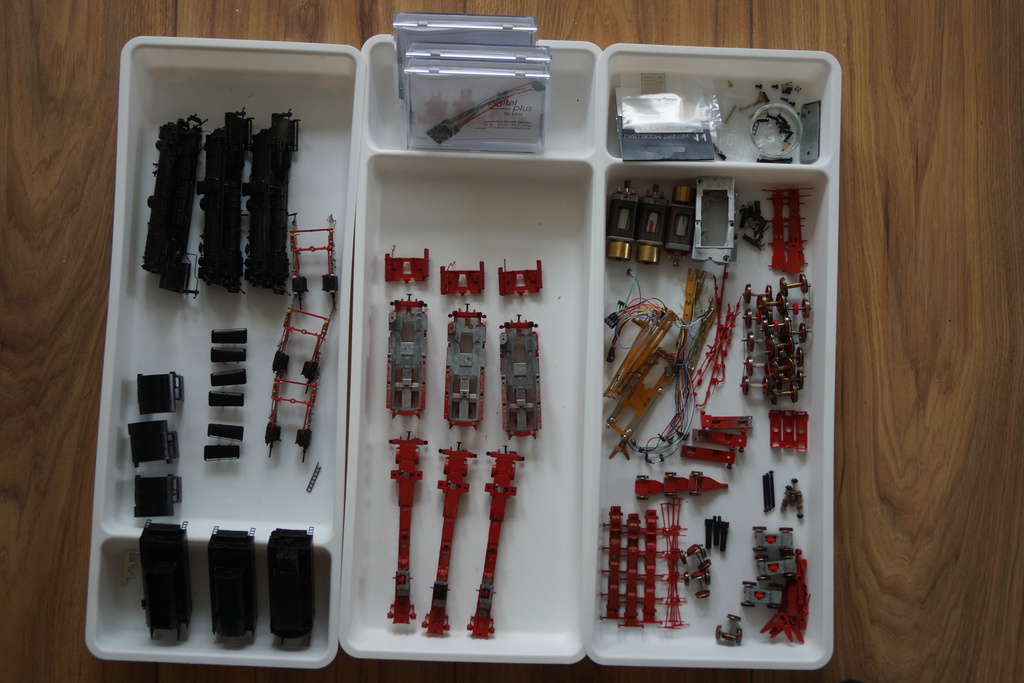

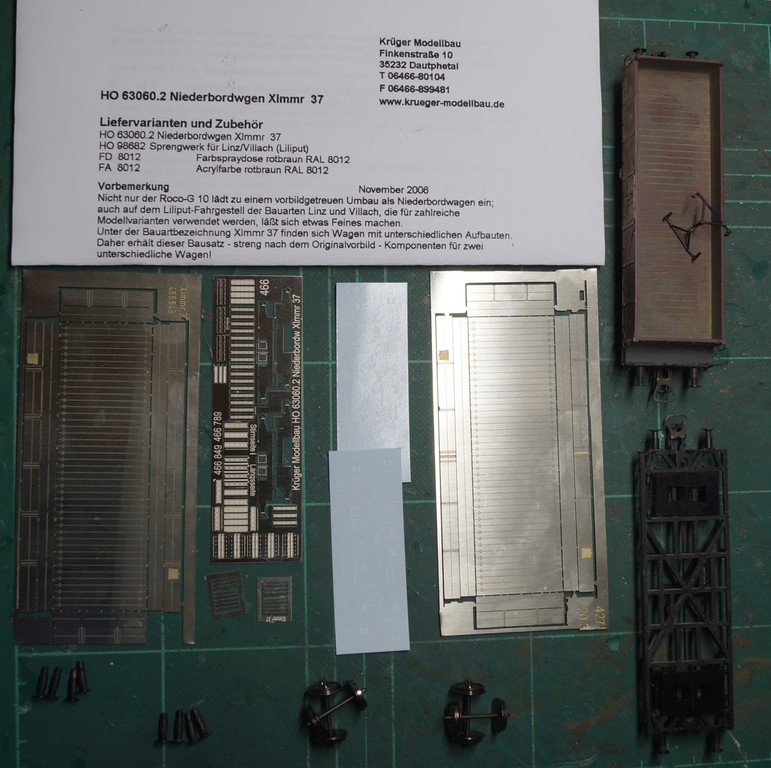

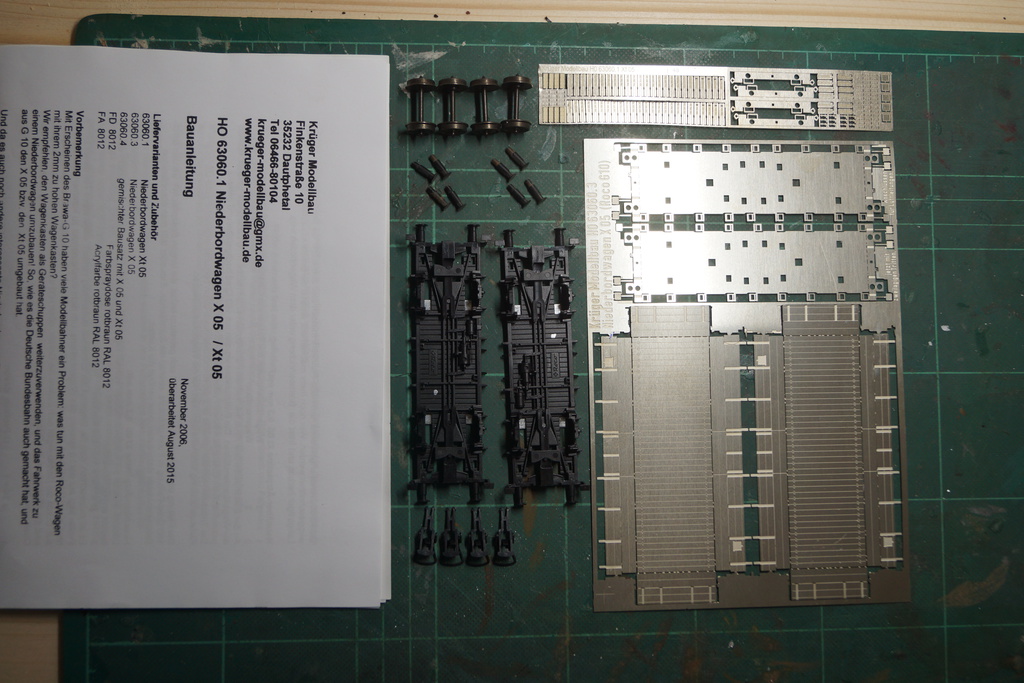

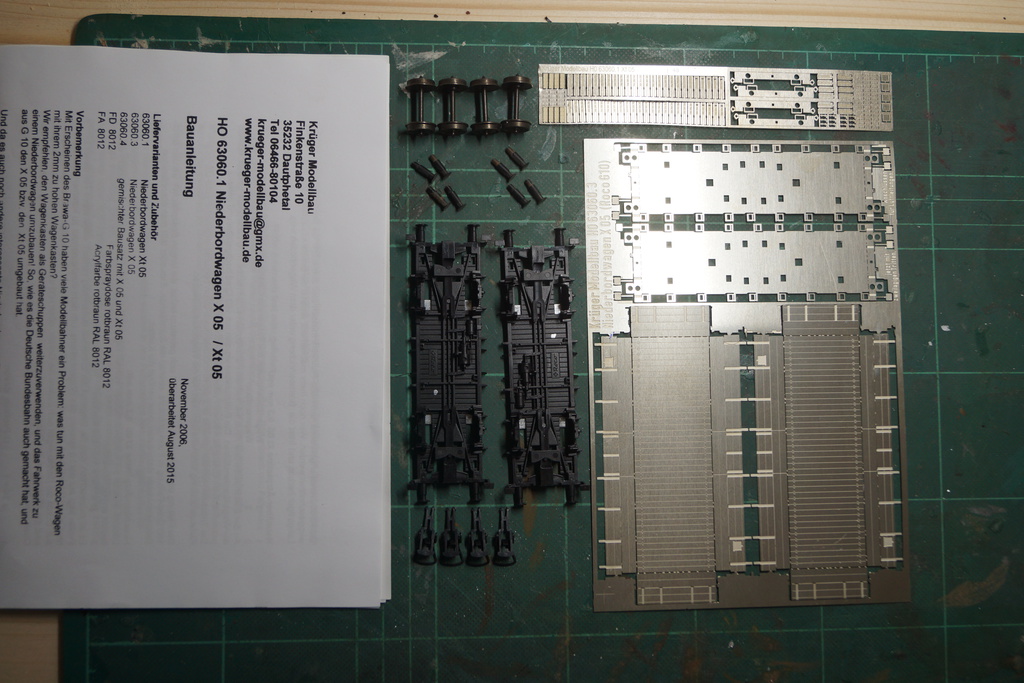

Für die Entstehung von zwei X 05 werden benötigt:

1x Krüger H0 63060.03 Niederbordwagen X 05 (2 Wagen)

2x Roco G10 (diverse Bestellnummern)

2x Weinert 8614 Federpuffer für Dieselloks und Wagen 4,3mm Durchmesser

2x Weinert 9732 RP-25 Radsatz 10,5mm Raddurchmesser, 24,7mm Spitzenweite

Optional:

2x Weinert 9257 Bremsanlage

2x MW-Modellbau #101 Originalbügelkupplung (OBK) mit Flansch Typ 1

Für FREMO-Fahrer:

20 – 25g Gewicht je Wagen

Kurzkupplungskulisse festlegen

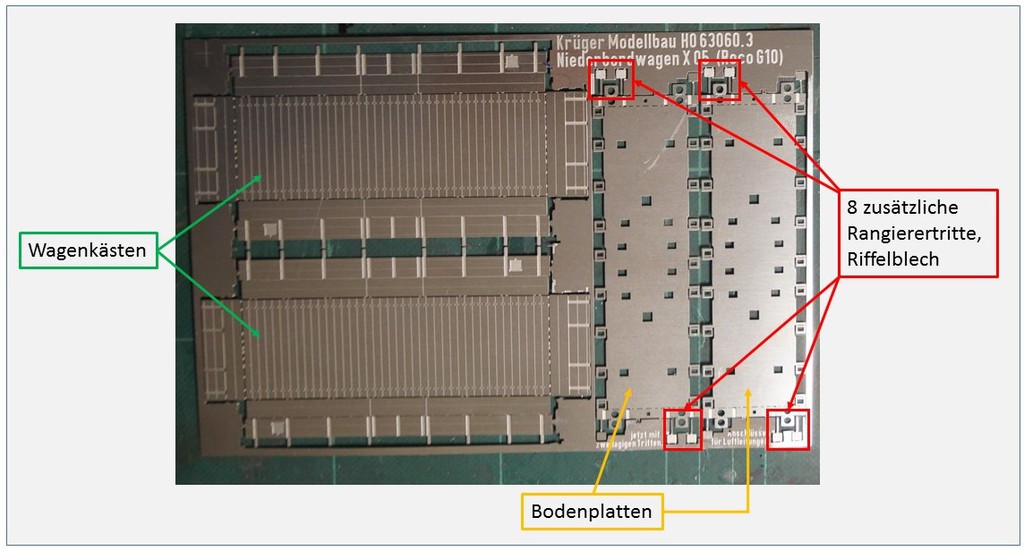

Bauteile gesamt

An Werkzeug:

Lötkolben

Lötwasser

Lötzinn

alter, feiner Pinsel

Flachfeile Hieb 5

Rundfeile Hieb 5

Skalpell

scharfes Bastelmesser

Bohrgerät (z.B. Proxxon)

Handbohrhalter

Bohrer 2,3mm

Schleifteller Körnung ca. 80

Glashaarradierer

Klemmpinzette

Pinzette

Biegevorrichtung

Flachzange ohne Riefen

spitz geschliffener Schlitz-Schraubendreher (als „Stoßbeitel“)

Aufbewahrungsschale

Lupenleuchte / Aufsetzlupe

Zum Lackieren und für die Betriebsspuren:

RAL 9005 Schwarz, matt (Fahrwerk und Bodenplatte)

RAL 8012 Rotbraun, matt (Wagenkasten)

Matte, farblose Farbe

Mischung Braungrau, matt (Holzboden im Wagenkasten)

Pinsel in verschiedenen Größen

und/oder

Kompressor mit Spritzpistole, Düse 0,3mm

Alterungspuder, verschiedene Farbtöne

Kosmetikpinsel

So, los geht’s.

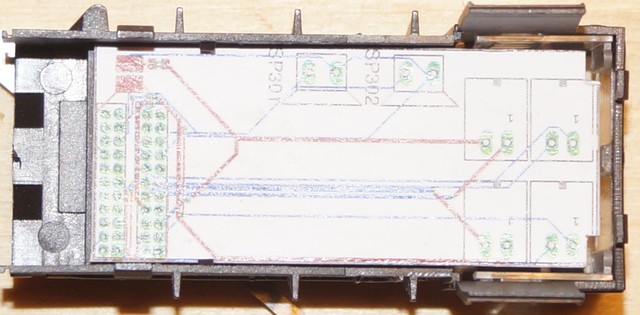

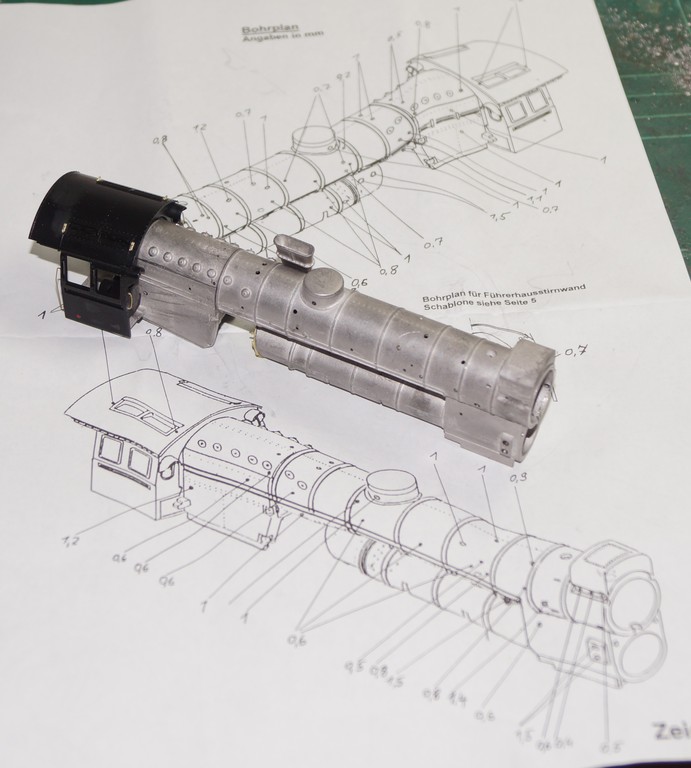

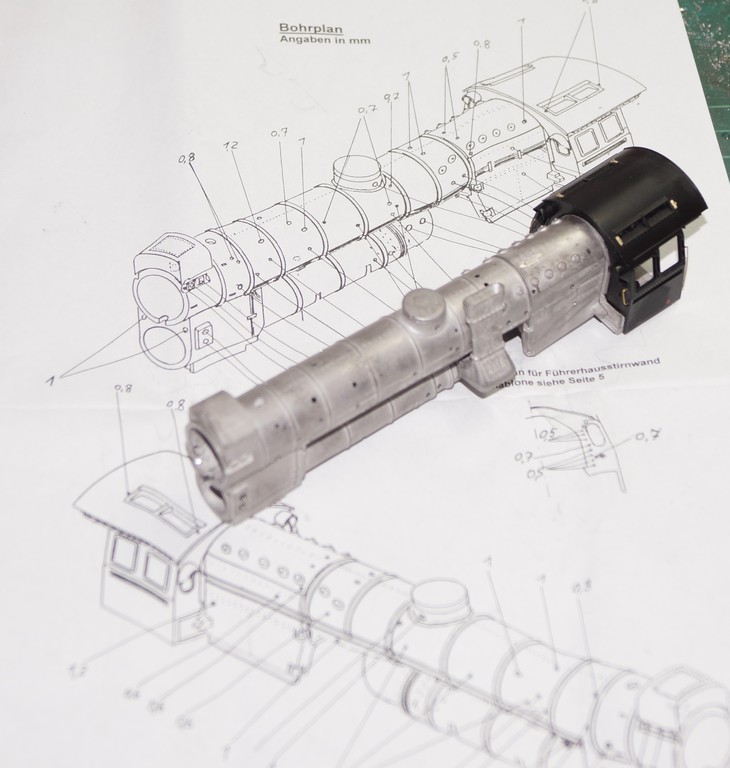

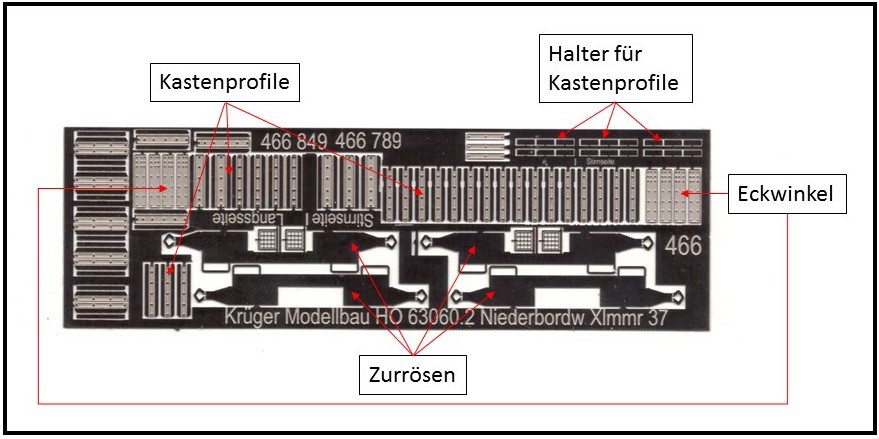

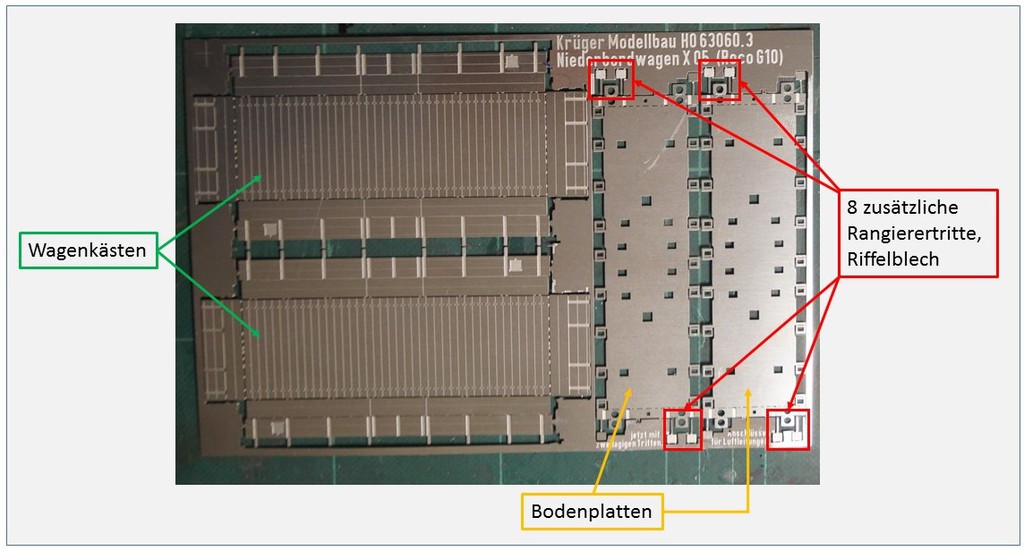

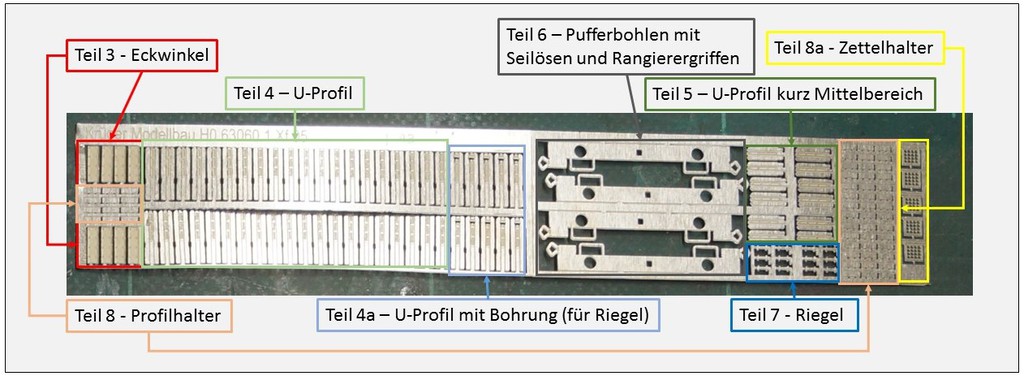

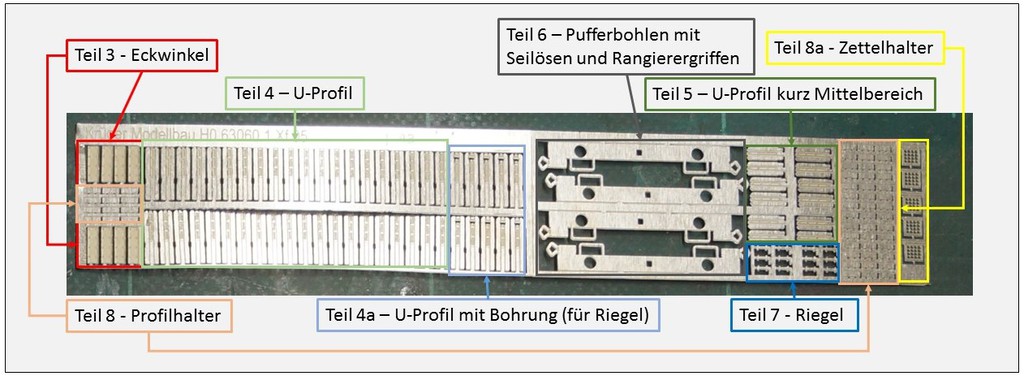

Bitte zuerst die Bauanleitung lesen. Sie ist, mit zwei Ausnahmen, vollständig. So gibt es leider keine bildliche Übersicht, welches Bauteil sich wo im Ätzrahmen befindet. Das hole ich hiermit nach.

Auch fehlt ein Hinweis auf die zu entfernenden Wagenkastenstützen.

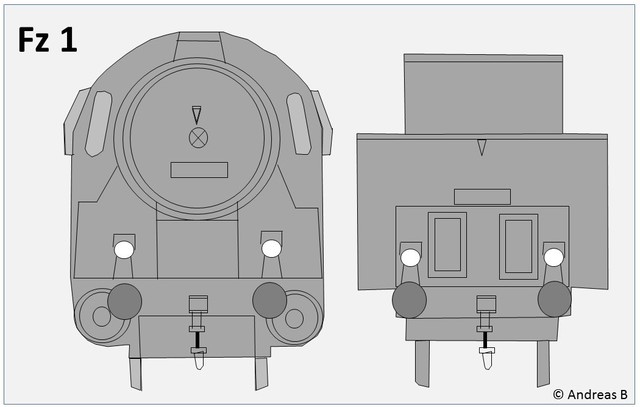

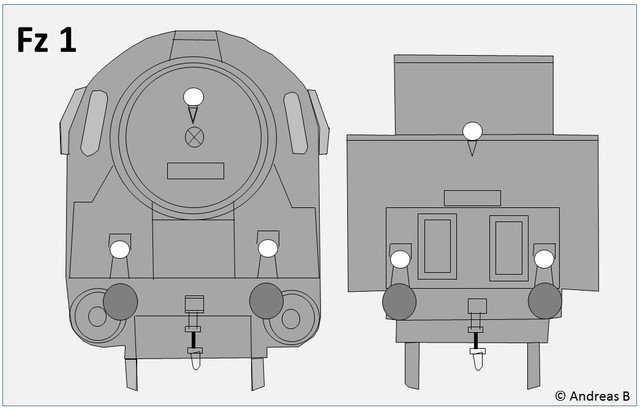

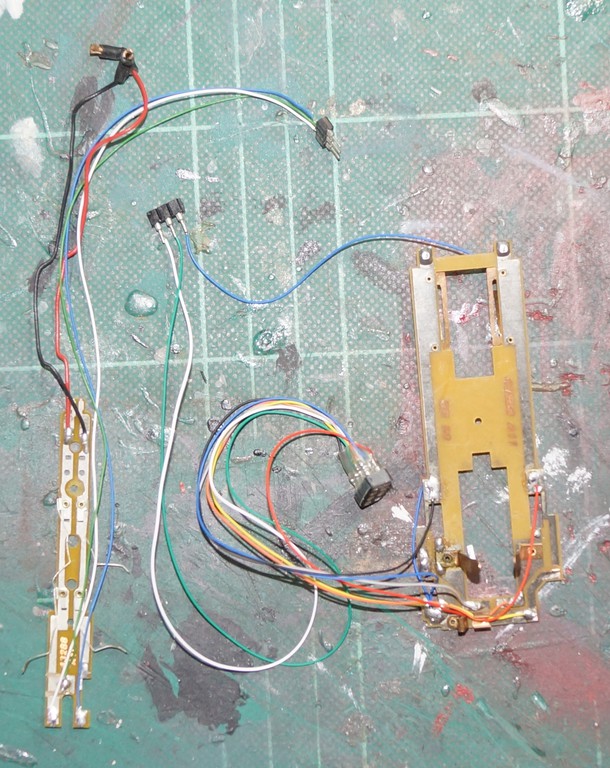

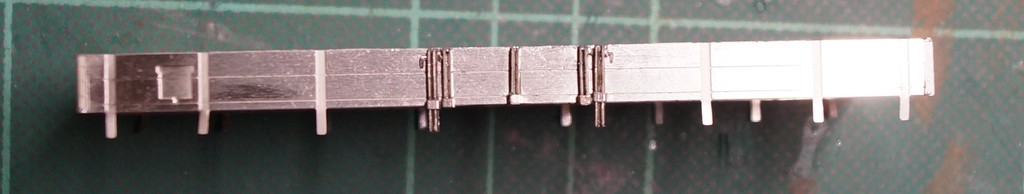

Platine 1, große Bauteile

Platine 2, kleine Bauteile

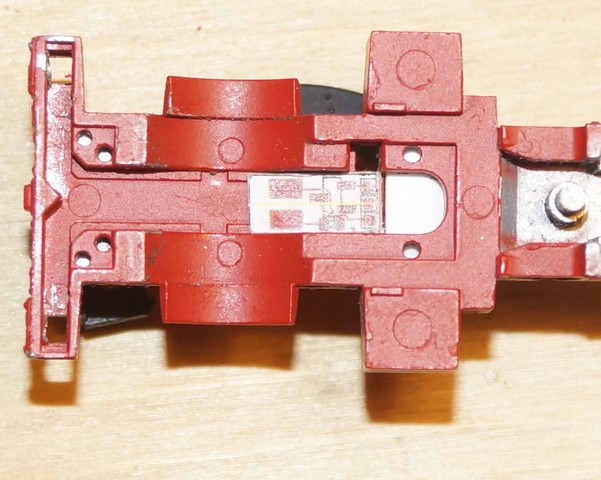

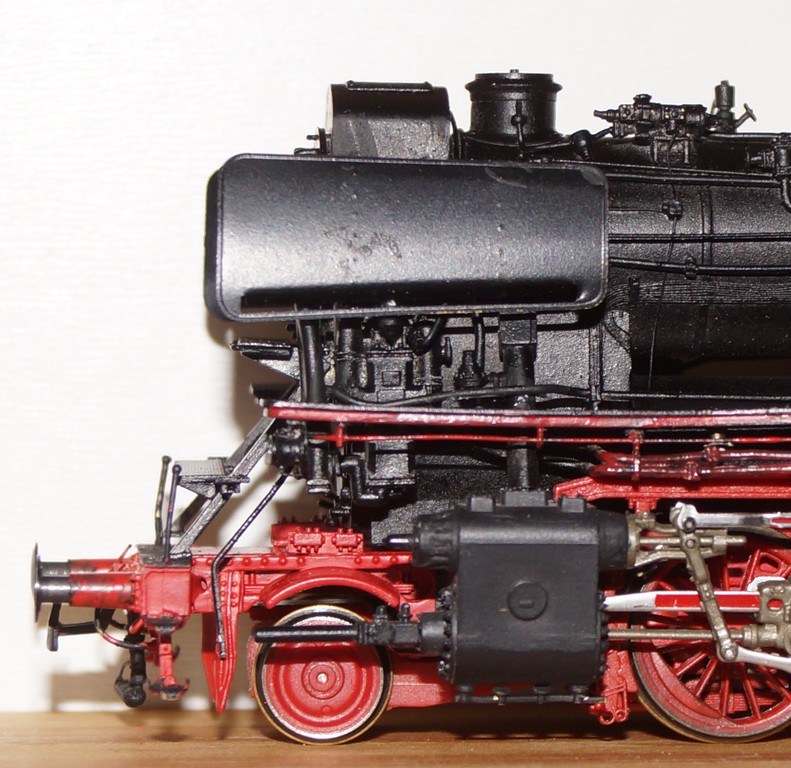

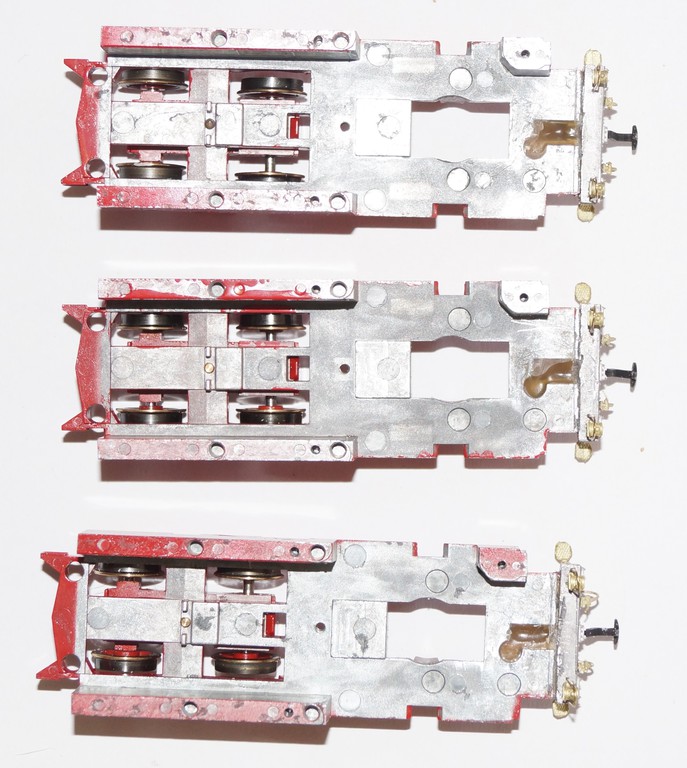

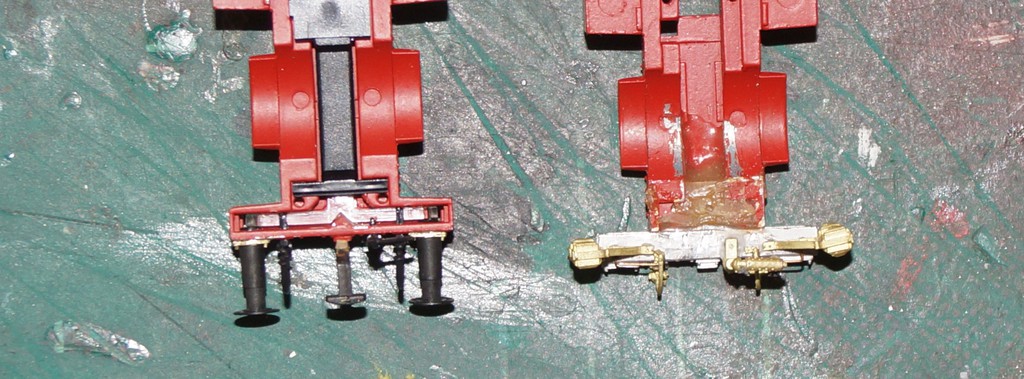

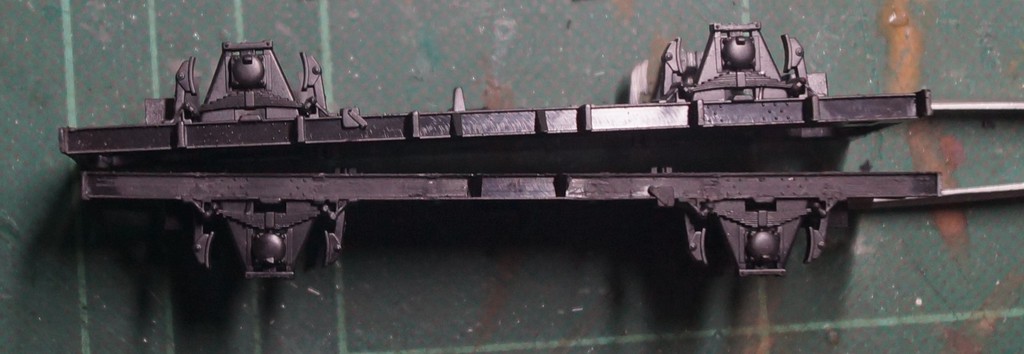

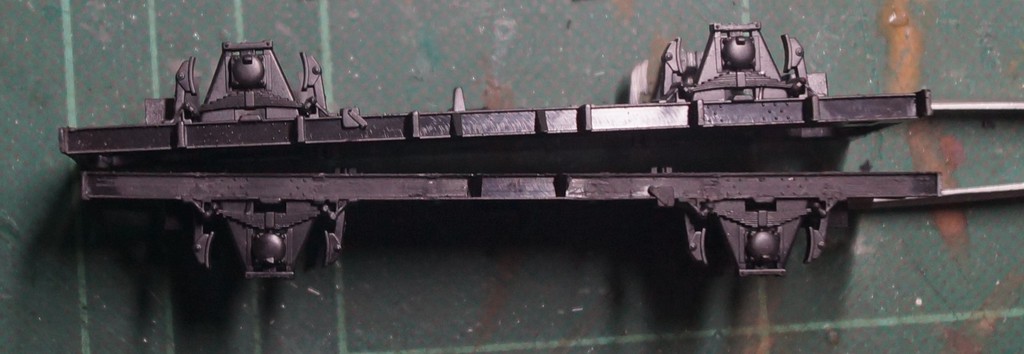

Roco G 10 demontieren und bearbeiten

Zur Demontage die Haltenasen unter dem Fahrwerk nach innen drücken. Durch den recht spröden Werkstoff des Wagenkastens brechen diese ab. Ist aber nicht weiter tragisch, sie werden ja nicht mehr gebraucht. Der Wagenkasten fällt danach fast von alleine ab.

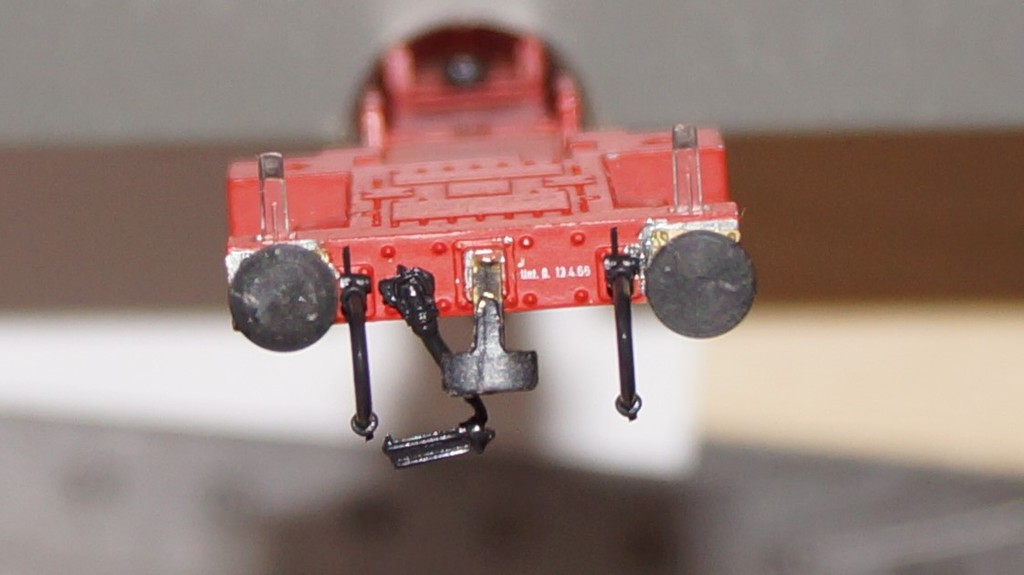

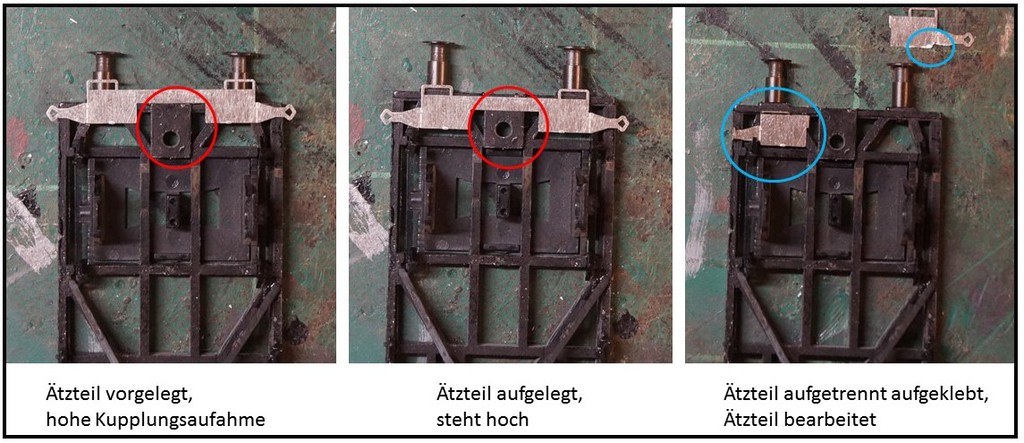

Die Kurzkupplungskulissen werden, sofern sie weiter genutzt werden sollen, vorsichtig ausgebaut. Da ich damit anfangs ein kleines Problem hatte (die vordere Führung ließ sich nicht über den Schwalbenschwanz drücken) hier mein Lösungsweg:

Die Federn aushaken und in die Aufbewahrungsschale legen.

Die hintere Führung aushebeln und diese soweit wie möglich seitlich wegbewegen.

Nun kann der vordere Führungshaken neben die Schwalbenschwanzführung gedrückt werden und die Kulisse nach vorne entnommen werden.

Kulisse ebenfalls in die Aufbewahrungsschale legen.

Vom Fahrwerk werden die Puffer abgezogen, die verbleibenden Öffnungen werden mit dem 2,3mm Bohrer im Handbohrhalter vorsichtig aufgebohrt. Das geht sehr leicht ohne großen Druck und erfolgt soweit, bis der Bohrer neben dem Fahrwerkrahmen hinten austritt. Damit ist der volle Bewegungsraum für die Federpuffer gewähreistet.

Nun werden die Pufferbohlen glatt geschliffen. Dabei werden 0,8 – 1,0mm Material entfernt. Dies reicht um die neuen Pufferbohlen einzusetzen. Dabei ist darauf achten, dass noch ein Steg von ca. 1,0mm Breite stehen bleibt, damit die Kurzkupplungskulisse wieder funktionsfähig eingesetzt werden kann.

Nun müssen vom Fahrwerk noch die Wagenkastenstützen entfernt werden. Hier gibt es zwei Möglichkeiten:

Man lässt die verbleibenden Reste im Rahmen. Dann müssen sie bündig mit dem oberen und unteren Profileisen des Rahmens abschließen. Dies ist notwendig, damit später das neue Bodenblech eingesetzt werden kann.

Oder

Man entfernt auch diese Reste aus dem Rahmen. Dann wird der spitz angeschliffene Schraubendreher benötigt, der wie ein Stechbeitel die Reste heraushebeln kann. Dass dabei auch mal etwas schief gehen kann, sieht man am unteren Fahrgestell, wo der Rahmen beschädigt wurde…

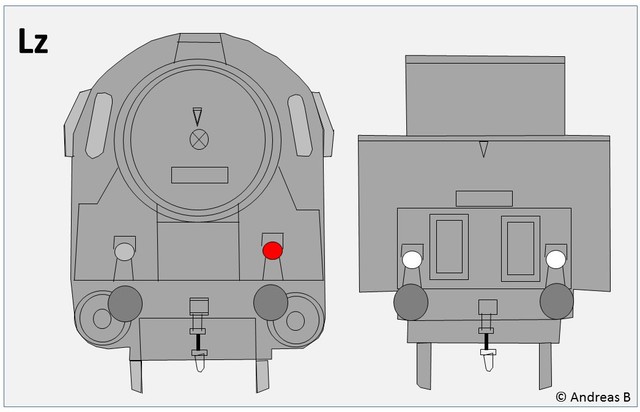

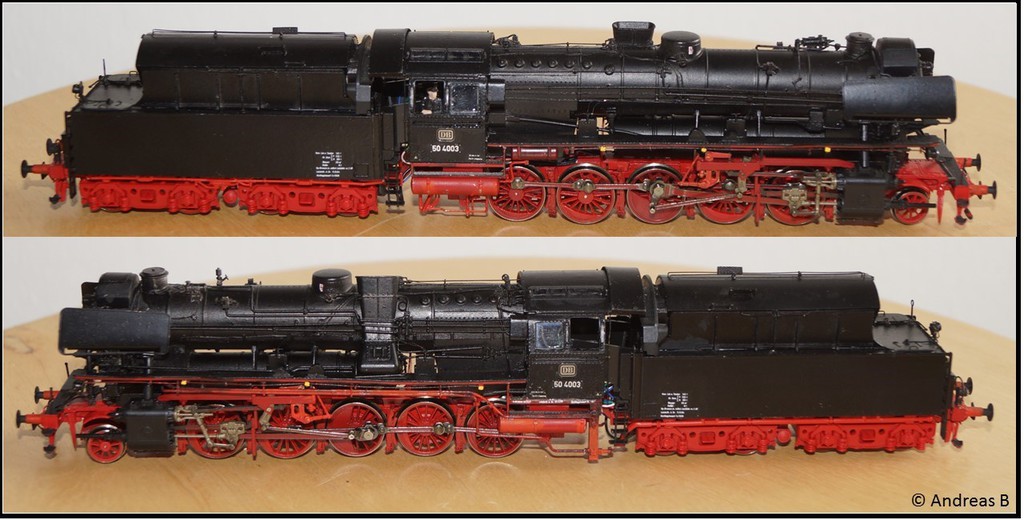

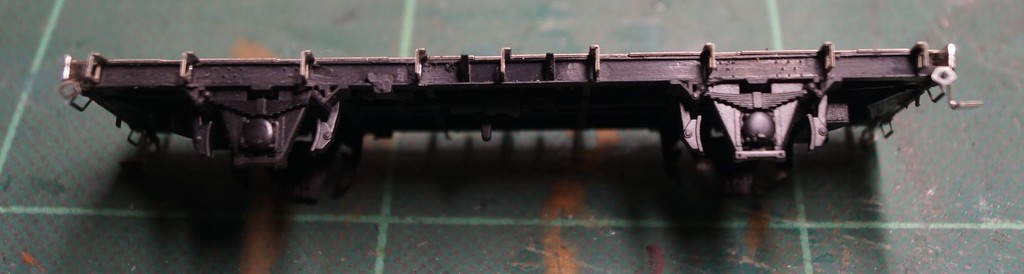

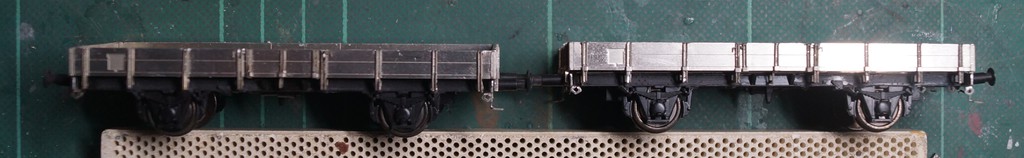

Bild Fahrgestelle im Vergleich; oben Roco-Original, unten bearbeitet

Zum Schluss wird noch das Wagengewicht vorsichtig entfernt. Es ist mit einem Stückchen Doppelklebeband auf dem Untergestell befestigt.

Wer eine neue Bremsanlage einbauen möchte, der muss jetzt noch die angeformte Bremsanlage entfernen und durch das o.a. Weinert-Bauteil ersetzen. Um die OBK einzubauen, muss nun noch ein 2,3mm Loch gebohrt werden.

Ich habe mir diese beiden Arbeiten erspart.

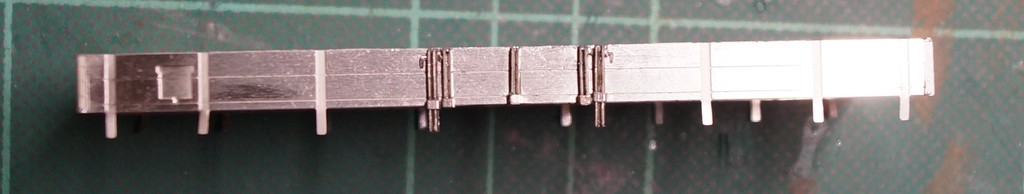

Bodenbleche 1 und 2

Nachdem ein Bodenblech aus dem Ätzrahmen gelöst ist, sind folgende Vorabarbeiten durchzuführen:

Alle Ansätze an den Ätzrahmen glatt schleifen, dabei auch auf die Vorder- und Rückseite achten, dass sich hier keine Aufwellungen zeigen.

Da bei meinem Bausatz die Wagenkastenstützen, die direkt vor den Pufferbohlen liegen, nicht freilagen, sondern noch ein wenig mit den Pufferbohlen verbunden waren, wurden sie mit einem Skalpell entlang der Pufferbohle vorsichtig –mit wenig Druck- aufgetrennt.

Die Öffnungen zur Aufnahme der Federpuffer wurden mit der Rundfeile so aufgeweitet, dass die Federpuffer gut hinein passten. Nun -entgegen der Bauanleitung- erst die eben freigeschnittenen vier Wagenkastenstützen umbiegen. Sie lassen sich später nicht mehr so einfach an der Pufferbohle vorbei herumklappen.

Jetzt die erste Pufferbohle nach unten und die Puffertellerplatten vor die Pufferbohle klappen. Nach Bauanleitung mit einem Federpuffer fixieren. Ich habe mich dann für das Anlöten der Puffertellerplatten entschieden, nicht für das Kleben. Dafür wurde minimal Lötwasser an die obere Berührungsfläche der Puffertellerplatten und der Pufferbohle gegeben, mit dem Lötkolben ein wenig Lötzinn aufgenommen und die Teile verlötet. Anschließend wurde überstehendes Material mit der Feile abgetragen; sonst passt nachher der Wagenkasten nicht mehr.

Mit der zweiten Pufferbohle wurde analog zur ersten verfahren.

Nun werden die im 0,2mmm Ätzrahmen vorhandenen separaten Pufferbohlen mit den Handgriffen und Seilösen bearbeitet. Hier ist ein wenig Vorsicht geboten: Beim heraustrennen der Pufferbohlen können diese leicht verbiegen. Nun die Grate wie oben beschrieben glätten und die Aufnahmen für die Puffer aufweiten. Dann nach Bauanleitung die Seilösen samt Halterung nach innen klappen, anschließend die Seilösen mit der Flachzange nach unten klappen. Dieses Bauteil hinter die Pufferbohle am Bodenblech schieben und erneut mit Federpuffern fixieren. Auch hier habe ich wieder gelötet, statt zu kleben. Dabei wurden die Lötstellen an die Pufferbohlenaußenkante und einmal in die Mitte gelegt.

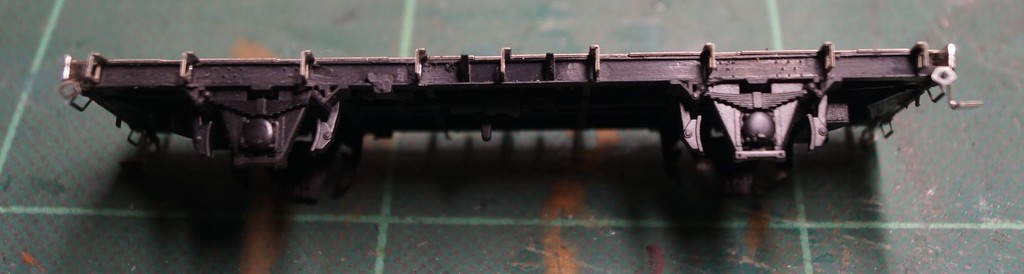

Danach habe ich die restlichen Wagenkastenstützen umgebogen und eine erste „Anprobe“ am Fahrgestell vorgenommen. Die neuen Pufferbohlen und die Wagenkastenstützen müssen ohne Klemmen über das Fahrgestell geschoben werden können. Die mittige Ausrichtung des neuen Bodenbleches wird durch die beiden Zentrier-Kreuze auf dem Roco-Fahrgestell sichergestellt. Wenn hier das Bodenblech sauber aufgeschoben werden kann, ist alles in Ordnung.

Diese Schritte werden mit dem zweiten Bodenblech wiederholt.

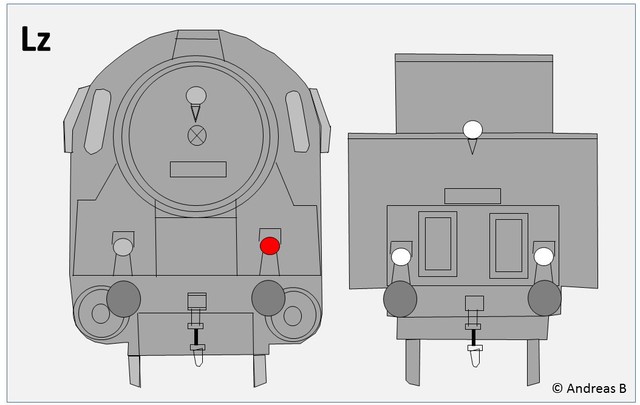

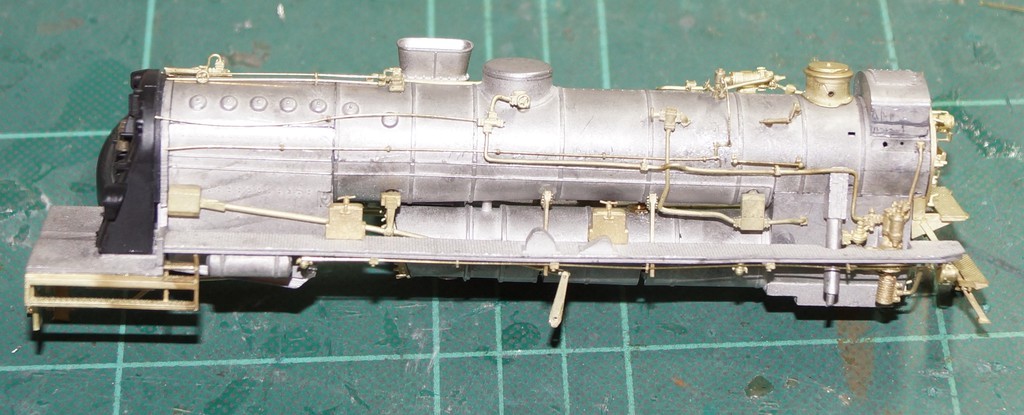

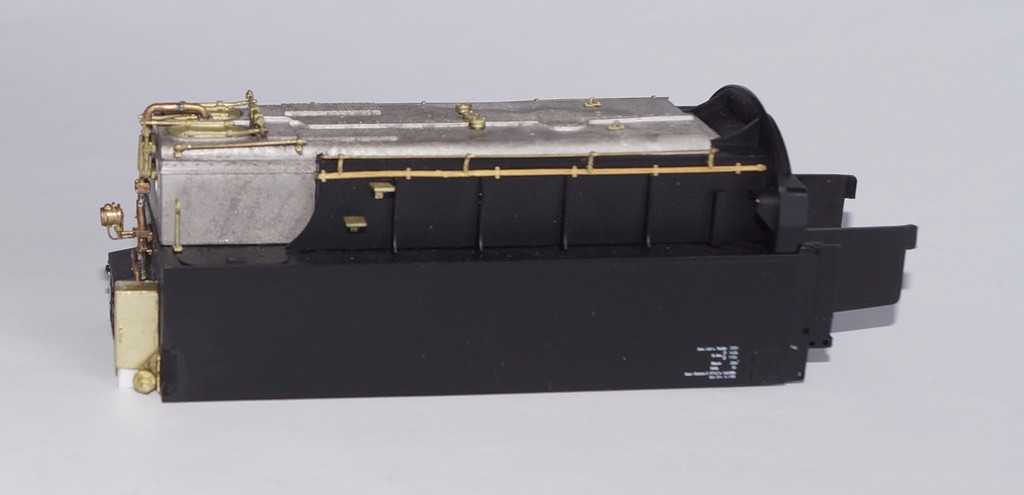

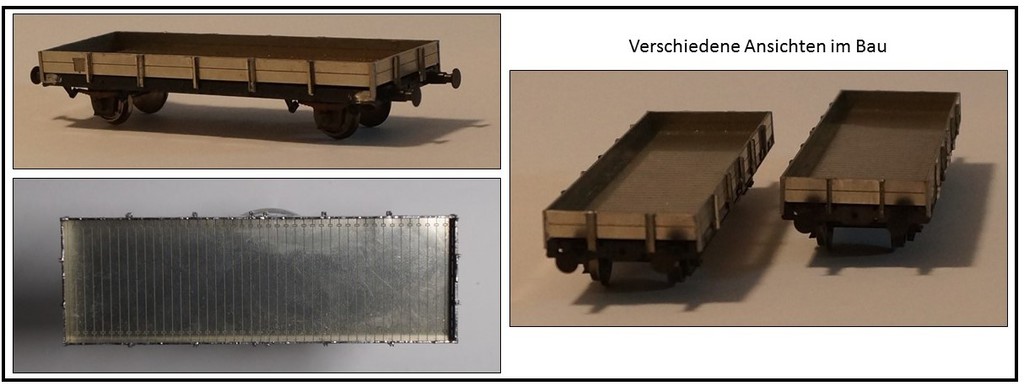

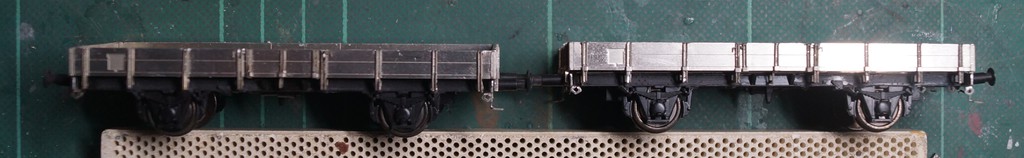

BILD Bodenblech auf Fahrwerk aufgesetzt

Wagenkästen 1 und 2

Weiter geht es mit dem Wagenkasten. Das erste Blech wird aus dem Ätzrahmen entfernt und wieder von allen Seiten geglättet. Dann werden die Seitenwände gemäß Anleitung umgebogen. Zuerst die beiden Stirnseiten hochklappen und dann die Seitenwände anpassen. Nachdem alles passte wurden die Borde an den vier Außenecken miteinander verlötet. Überschüssiges Lötzinn wurde wieder entfernt, die Wände glatt geschliffen.

Anschließend wurde ein Eckwinkel aus dem Ätzrahmen entnommen, nach Anleitung um 90° umgeklappt und dann direkt auf den Wagenkasten gelötet. Dabei ist darauf zu achten, dass die Winkel nicht mittig gebogen werden. Hiernach wurden alle weiteren Wagenkastenecken ebenso mit Eckwinkeln versehen. Bei einigen Eckwinkeln waren leider rückseitig die Anätzungen für die Biegenut nicht sichtbar. Hier war es notwendig, die Profile zu vermessen, eine „Biegenut“ anzuritzen und sie dann zu biegen (Anhalt: 1/3 zu 2/3 zu Gunsten der Wagenlängsseite).

Ein Anhaltspunkt, wie rum dieses Bauteil auf den Kasten gelötet wird, sind die angedeuteten Nieten: Auf dem „Rahmen“ des Wagenkastens muss eine der Nieten zu liegen kommen.

Der zweite Wagenkasten wurde genauso aufgebaut.

Im Anschluss daran ging es an die Wagenkastenprofile. Es wurden zwei verschiedene Wagenkästen erstellt.

Wagenkasten 1: rundum „heraushebbare“ Bordwände

Zuerst wurden die kurzen Stürzen für den mittleren Bereich gebaut. Ein U-Profil Teil 5 und ein Teil 8 Profilhalter wurden aus dem Ätzblech geschnitten. Der Profilhalter wurde grob in Form gebogen (so dass die seitlichen Bleche etwa 70 – 80° abgewinkelt waren. Dann wurde das U-Profil gebogen und mit seiner winzigen Vertiefung auf den Profilhalter aufgelegt. Nun habe ich mit einer Flachzange den Profilhalter an das U-Profil gedrückt. Entgegen der Bauanleitung habe ich mich auch hier entschieden, wieder beide Bauteile vor der Anbringung am Wagenkasten miteinander auf der Rückseite zu verlöten. Anschließend wurde das komplette Bauteil an den Wagenkasten gelötet. Dazu wurde die vorgesehene Nut im Wagenkasten mit ausreichend Lötwasser „geflutet“, das Bauteil hinein gelegt, mit einer Pinzette an Position gehalten und mit ein wenig Lot am unteren Ende an den Wagenkasten gelötet. Danach wurde zur weiteren Sicherung das U-Profil auch am oberen Ende an den Wagenkasten gelötet. So wurden alle 6 kurzen U-Profile aufgelötet.

Wagenkasten mit heraushebbarer mittlerer Bordwand

Die ersten beiden langen U-Profile neben den eben angelöteten kurzen Profilen sind jeweils mit einem Riegel zu versehen. Dieser wurde nach dem Biegen des U-Profils in seine Aussparung eingelegt und vorab angelötet. Das gleiche erfolgte wiederum mit dem Profilhalter. Alle vier langen U-Profile wurden so bearbeitet.

Achtung: Der Riegel ist je Seite einmal nach links und einmal nach rechts weisend einzubauen.

Nun folgte die „Strafarbeit“: 20 lange U-Profile und 20 Profilhalter waren jeweils einzeln aus dem Ätzblech herauszutrennen, miteinander zu verlöten und an den Wagenkasten zu löten. Auch wenn sich meist ein Ersatzteil im Ätzblech befindet, sollte trotzdem darauf geachtet werden, dass kein Bauteil verloren geht oder irreparabel beschädigt wird. Also lieber langsam arbeiten…

Wagenkasten 2: feste Bordwände und mittlerer Bereich herausnehmbar

Gemäß Carstens Güterwagen Band 5 hatte die Bundesbahn auch X 05 mit festen Bordwänden und nur einem herausnehmbaren mittleren Bordwandabschnitt im Bestand. So ein Modell sollte ebenfalls nachgebildet werden. Somit änderte sich die oben beschriebene Vorgehensweise geringfügig.

Die mittleren U-Profile wurden analog zum oben beschriebenen Vorgehen bearbeitet. Die langen U-Profile erhielten jedoch einheitlich keine Profilhalter. So wurden die vier anschließenden U-Profile nur mit dem Riegeln versehen. Anschließend wurden diese und alle weiteren 20 Profile direkt auch den Wagenkasten aufgelötet.

Der obere Wagenkastenrand wurde noch mit einer dünnen Schicht Lot überzogen und mit einer feinen Feile geglättet. Somit sind keine Vertiefungen in der Draufsicht auf den Wagen zu erkennen.

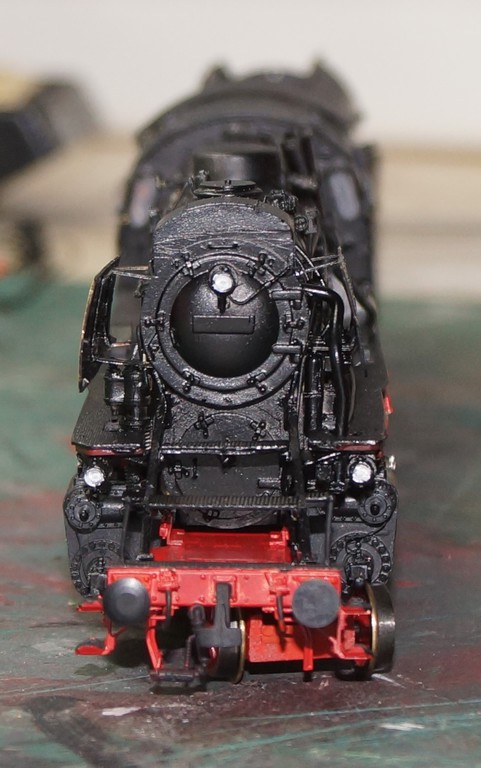

Wagenkästen, probeweise auf dem Fahrwerk

Lackieren und Beschriften

Zur farblichen Behandlung des Fahrgestells, der Bodenbleche und der Wagenkästen habe ich eine Spritzpistole benutzt.

Alle Bauteile erhielten –nach dem gründlichen Abschrubben mit Scheuerpulver- eine dünne Schicht Grundierung. Die Bodenbleche wurden in RAL 9005 Schwarz und die Wagenkästen in RAL 8012 Rotbraun gespritzt. Für die Wagenböden wurde eine Mischung aus verschiedenen Revell-Aqua-Farben verwendet und mit dem Pinsel aufgebracht. Die Fläche für das Anschriftenfeld wurde am Rand abgeklebt und ebenfalls mit dem Pinsel in schwarz lackiert. Zum Schluss erhielten auch die Radsätze einen schwarzen Farbüberzug auf den Innen- und Außenseiten.

Nun wurde die Wagen mit den beiliegenden Beschriftungssätzen beschriftet. Dabei erhielt auch der Fahrwerkrahmen seine Beschriftung.

Die Gebrauchsspuren wurden mit Alterunsgpudern aufgebracht. Damit diese grifffest wurden, habe ich im Anschluss daran die „kompletten“ Wagen noch einmal mit einem matten, farblosen Lack übergespritzt.

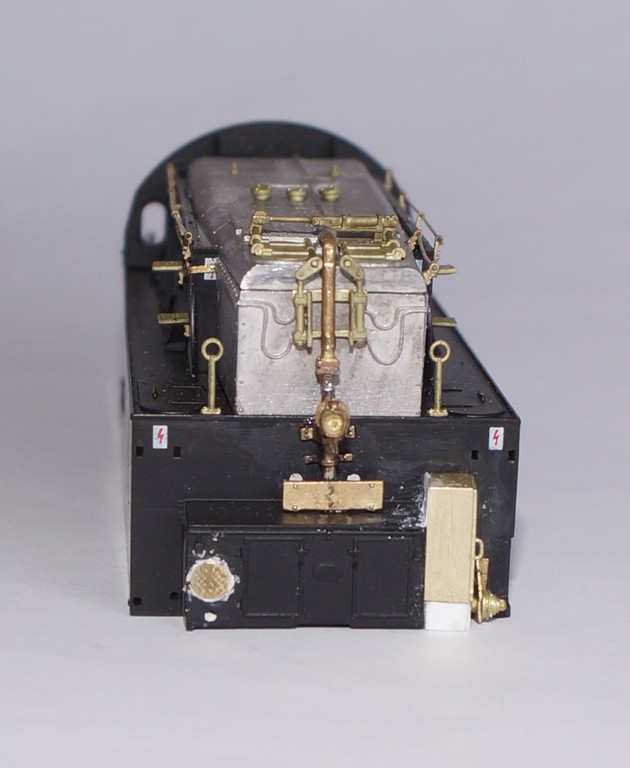

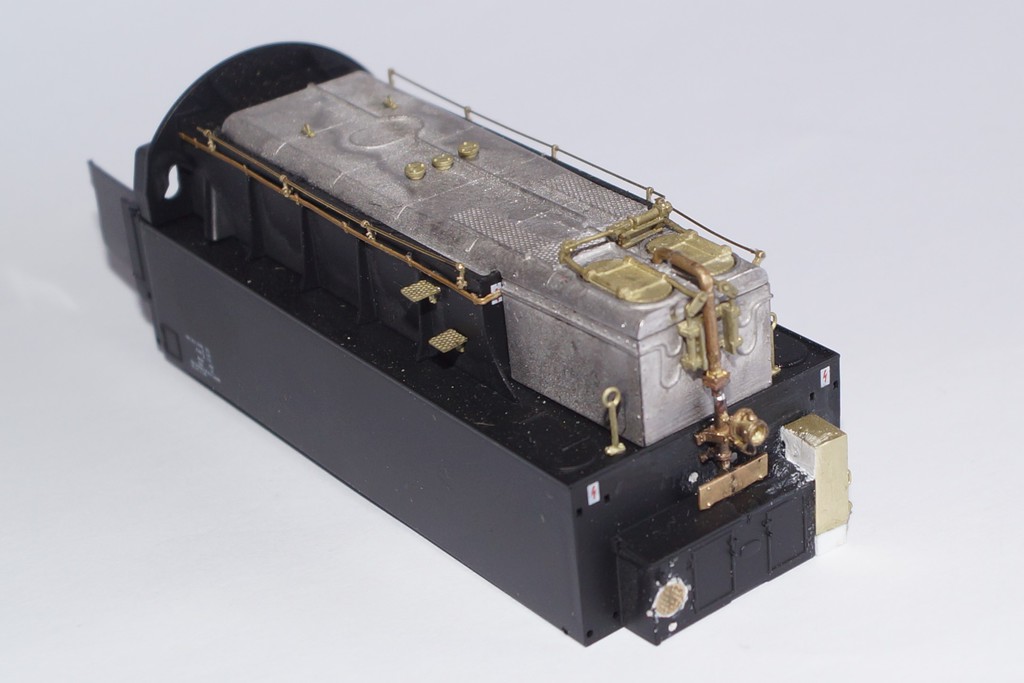

Zusammenbau

Die Kurzkupplungskulissen wurden wieder eingesetzt, die Zugfedern eingehakt. Zur Befestigung des Wagenkastens wurde Sekundenkleber genutzt, der in die Öffnungen im Bodenblech gedrückt wurde. Das Roco-Fahrgestell wurde mit Sekundenkleber bestrichen und dann der Wagenkasten aufgesetzt. Die Federpuffer wurden ebenfalls mit Sekundenkleber eingeklebt. Zuvor musste an den „Pufferbohlen“ noch die Aufnahme für die Bremsleitung entfernt werden, da sonst die Kurzkupplungskulisse in ihrer freien Bewegung gehindert wird. Danach konnten die Wagen dem Betrieb übergeben werden.

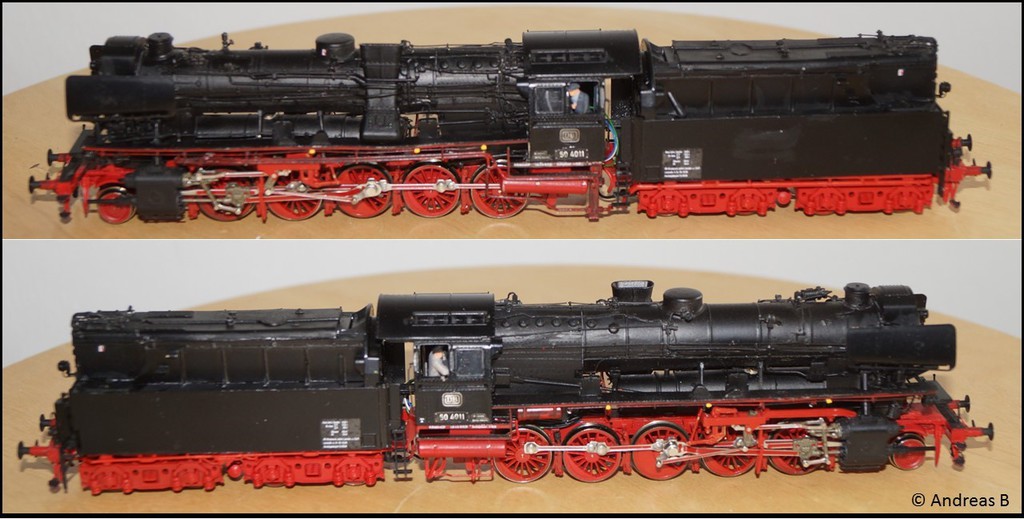

Fertige Wagen

Schlußbemerkungen:

FREMO: Für den Einsatz im FREMO müssten nun noch 20g Gewicht unter den Wagenboden geklebt und die Kurzkupplungskulissen festgelegt werden. Da ich persönlich (zurzeit) sowohl eine Erhöhung des Gewichts ablehne als auch mit einer funktionierenden Kurzkupplungskulisse fahren möchte, sind diese Maßnahmen bei mir entfallen.

Heimanlage: Sollten sich beim Betrieb meines „Heimatbahnhofes“ bezüglich der Kurzkupplungskulisse oder des Gewichts des Wagens Probleme herausstellen, werden Fahrversuche mit fester Kupplung und/oder höherem Gewicht durchgeführt. Gegebenenfalls werde ich darüber berichten.

Bau: Auch wenn ich anfangs reichlich Bammel vor der „Lötorgie“ hatte, so ging dies doch recht leicht von der Hand. Die saubere und durchdachte Umsetzung machten den Zusammenbau der beiden X 05 leichter als es auf den ersten Blick aussah. Dass es dabei kleinere Hürden zu umschiffen galt, ist völlig in Ordnung. Schließlich kommt dies auch bei Bausätzen anderer Kleinserienhersteller vor.

Der hierfür benötigte Zeitansatz lag bei gut zwei Tagen Lötarbeit und einem weiteren Tag für die Lackierung, Beschriftung und den Zusammenbau – ein verlängertes Wochenende eben.

Herzliche Grüße

Andreas